Instalações industriais nos setores de manufatura, eletrônicos e processamento químico dependem do fornecimento contínuo de nitrogênio para operações críticas. Um gerador de nitrogênio por adsorção por oscilação de pressão representa uma das soluções mais eficientes e econômicas para a produção de nitrogênio no local. Esta tecnologia elimina a dependência de cilindros de nitrogênio entregues ou de nitrogênio líquido a granel, proporcionando às empresas maior controle operacional e significativas economias de custo a longo prazo.

Compreender os princípios fundamentais e os critérios-chave de seleção para geradores de nitrogênio permite a tomada de decisões informadas alinhadas com requisitos operacionais específicos. A tecnologia utiliza peneiras moleculares para separar o nitrogênio do ar comprimido, fornecendo gás nitrogênio de alta pureza sob demanda. Os sistemas modernos oferecem confiabilidade excepcional, requisitos mínimos de manutenção e especificações de saída personalizáveis para atender diversas aplicações industriais.

Selecionar a lâmina ideal sistema de geração de nitrogênio exige uma avaliação cuidadosa de múltiplos fatores técnicos e operacionais. Este guia abrangente examina considerações essenciais, desde requisitos de pureza e taxas de fluxo até eficiência energética e custo total de propriedade, capacitando gestores de instalações e engenheiros a fazerem investimentos estratégicos em tecnologia de geração de nitrogênio.

Compreendendo a Tecnologia de Adsorção por Oscilação de Pressão

Princípios Operacionais Básicos

A tecnologia de adsorção por oscilação de pressão opera por meio de um processo cíclico que separa o nitrogênio do ar comprimido utilizando peneiras moleculares de carbono especializadas. O sistema contém várias torres de adsorção preenchidas com material peneira molecular que adsorve preferencialmente oxigênio, vapor de água e outros gases residuais, permitindo que as moléculas de nitrogênio passem através. Durante a fase de adsorção, o ar comprimido entra na torre sob pressão, e a peneira molecular captura os componentes indesejados.

A fase de regeneração ocorre quando a pressão é reduzida, fazendo com que a peneira molecular libere os gases adsorvidos de volta à atmosfera. Esse processo cíclico entre adsorção em alta pressão e regeneração em baixa pressão permite a produção contínua de nitrogênio. Sistemas avançados de controle coordenam a comutação entre múltiplas torres para garantir um fluxo contínuo de nitrogênio, mantendo níveis consistentes de pureza.

Sistemas modernos de adsorção por oscilação de pressão incorporam sequenciamento sofisticado de válvulas e monitoramento de pressão para otimizar o desempenho e prolongar a vida útil das peneiras moleculares. A tecnologia alcança purezas de nitrogênio variando de 95% a 99,999%, dependendo da configuração do sistema e dos parâmetros operacionais. Essa flexibilidade torna-a adequada para diversas aplicações, desde inertização geral até instrumentos analíticos de alta precisão.

Componentes e Configuração do Sistema

Um gerador completo de nitrogênio por adsorção por oscilação de pressão compreende vários componentes integrados que funcionam em coordenação. O compressor de ar fornece a alimentação de ar pressurizado, enquanto os sistemas de pré-tratamento removem umidade, óleo e partículas que poderiam danificar as peneiras moleculares. Múltiplas torres de adsorção contendo leitos de peneira molecular de carbono formam o coração do processo de separação.

Os sistemas de controle de processo gerenciam a sequência de válvulas, regulação de pressão e temporização do ciclo para otimizar a produção e pureza do nitrogênio. Os tanques tampão de nitrogênio fornecem capacidade de armazenamento momentâneo e estabilização de pressão para aplicações a jusante. Os sistemas de segurança incluem válvulas de alívio de pressão, monitores de vazão e analisadores de pureza para garantir operação segura e confiável.

Sistemas avançados possuem funcionalidades de monitoramento remoto, alertas de manutenção preditiva e modos de operação automatizados que minimizam a intervenção do operador. O design modular permite a expansão ou modificação do sistema para atender às necessidades produtivas em constante mudança. Sistemas de recuperação de energia podem capturar e utilizar a diferença de pressão entre as fases de adsorção e regeneração para melhorar a eficiência geral.

Parâmetros Críticos de Seleção

Requisitos de Pureza de Nitrogênio

Determinar a pureza de nitrogênio necessária representa o parâmetro de seleção mais crítico para qualquer sistema de adsorção por oscilação de pressão. Diferentes aplicações exigem níveis variados de pureza, desde 95% de nitrogênio para aplicações básicas de inertização até 99,999% para instrumentos analíticos e processos de fabricação sensíveis. Requisitos de maior pureza geralmente resultam em menor rendimento de nitrogênio e maior consumo de energia por unidade produzida.

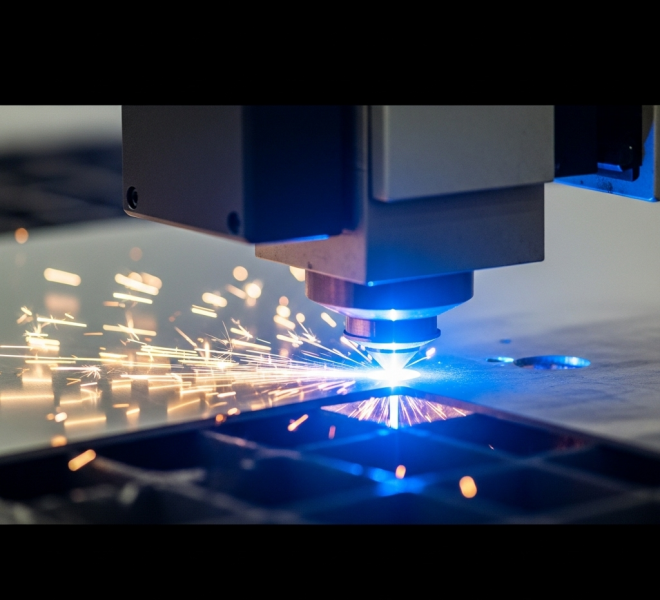

A embalagem de alimentos e o processamento de bebidas frequentemente requerem pureza de nitrogênio de 99,5% para prevenir oxidação e prolongar a vida útil. A fabricação de eletrônicos exige nitrogênio de pureza ultra-alta superior a 99,99% para evitar contaminação durante a fabricação de semicondutores. Aplicações de processamento químico podem operar eficazmente com 97-98% de nitrogênio para inertização de reatores e manipulação de produtos.

Compreender os verdadeiros requisitos de pureza evita especificações excessivas que aumentam os custos de capital e operacionais. Muitas aplicações podem funcionar eficazmente com nitrogênio de pureza inferior à inicialmente assumida, resultando em maior eficiência do sistema e redução do consumo de energia. A realização de testes específicos por aplicação ajuda a estabelecer níveis ótimos de pureza que equilibram os requisitos de desempenho com a economia operacional.

Vazão e Planejamento de Capacidade

A determinação precisa da vazão garante que o gerador de nitrogênio por adsorção por oscilação de pressão atenda às demandas atuais e futuras de produção. Os requisitos de vazão máxima, as taxas médias de consumo e a variabilidade da demanda influenciam todas as decisões de dimensionamento do sistema. Sistemas subdimensionados não conseguem atender à demanda produtiva durante períodos de pico, enquanto sistemas superdimensionados operam de forma ineficiente em cargas parciais.

As instalações industriais devem avaliar tanto os padrões contínuos quanto intermitentes de uso de nitrogênio ao especificar a capacidade do sistema. Operações de processamento em batelada podem exigir altas taxas de fluxo instantâneas seguidas por períodos de consumo mínimo. Processos de fabricação contínua normalmente apresentam padrões de demanda mais estáveis, com variações diárias e sazonais previsíveis.

Planos futuros de expansão e possíveis novas aplicações devem ser considerados nas decisões de planejamento de capacidade. Instalar inicialmente um sistema ligeiramente superdimensionado pode ser mais econômico do que realizar adaptações ou adicionar capacidade posteriormente. O dimensionamento do tanque de buffer também influencia a capacidade efetiva do sistema, fornecendo capacidade de reserva durante períodos de demanda elevada.

Eficiência Energética e Custos Operacionais

Análise de Consumo de Energia

Os custos com energia geralmente representam o maior componente das despesas operacionais totais para geradores de nitrogênio por adsorção por variação de pressão. O compressor de ar consome a maior parte da potência do sistema, sendo os requisitos de energia diretamente proporcionais à taxa de produção e ao nível de pureza do nitrogênio. Especificações de maior pureza exigem maiores vazões de ar e ciclos de adsorção mais longos, resultando em maior consumo de energia.

Compressores modernos com inversores de frequência variável ajustam a velocidade do motor conforme a demanda de nitrogênio, reduzindo significativamente o consumo de energia durante períodos de uso reduzido. Peneiras moleculares eficientes em termos energéticos e temporização de ciclo otimizada melhoram ainda mais a eficiência do sistema. Sistemas avançados de controle monitoram e ajustam continuamente os parâmetros operacionais para minimizar o consumo de energia, mantendo os níveis de pureza especificados.

Comparar métricas de consumo específico de energia entre diferentes fabricantes e configurações de sistemas permite decisões de seleção mais informadas. Sistemas com menor consumo específico de energia proporcionam custos operacionais reduzidos ao longo do ciclo de vida do equipamento. Sistemas de recuperação de energia e aproveitamento de calor residual podem melhorar ainda mais a eficiência geral em aplicações apropriadas.

Requisitos de Manutenção e Custos ao Longo do Ciclo de Vida

Os requisitos de manutenção rotineira variam significativamente entre diferentes projetos de geradores de nitrogênio por adsorção por oscilação de pressão. Sistemas com menos partes móveis e construção robusta normalmente exigem intervenções de manutenção menos frequentes. Os intervalos de substituição do peneira molecular dependem da qualidade do ar, das condições operacionais e de fatores de projeto do sistema.

Os programas de manutenção preventiva devem incluir substituições regulares de filtros, inspeções de válvulas e monitoramento de desempenho. Sistemas avançados oferecem capacidades de manutenção preditiva que identificam problemas potenciais antes que afetem a produção. Sistemas de monitoramento remoto permitem o agendamento proativo da manutenção e reduzem paradas não planejadas.

A análise de custo total do ciclo de vida deve considerar o investimento inicial de capital, consumo de energia, despesas com manutenção e custos de substituição de equipamentos. Sistemas com custo inicial mais baixo podem revelar-se mais caros ao longo do ciclo operacional devido ao maior consumo de energia ou a requisitos aumentados de manutenção. Uma análise econômica abrangente ao longo da vida útil esperada do equipamento fornece a comparação de custos mais precisa.

Considerações sobre Instalação e Integração

Requisitos do Local e Planejamento de Espaço

A preparação adequada do local garante o desempenho ideal e a longevidade do gerador de nitrogênio por adsorção por oscilação de pressão. Os sistemas exigem ventilação adequada para dissipação de calor e acesso para atividades de manutenção. Os requisitos de fundação variam conforme o tamanho e a configuração do sistema, sendo que sistemas maiores necessitam de bases de concreto armado para suportar o peso do equipamento e minimizar vibrações.

As condições de temperatura ambiente afetam o desempenho e a capacidade do sistema. Temperaturas ambientes elevadas reduzem a produção de nitrogênio e aumentam o consumo de energia, enquanto temperaturas extremamente baixas podem exigir sistemas adicionais de aquecimento. Instalações internas proporcionam melhor controle ambiental, mas requerem ventilação adequada e considerações de climatização (HVAC).

As ligações de utilidades incluem energia elétrica, fornecimento de ar comprimido e tubulação de distribuição de nitrogênio. Os sistemas de desligamento de emergência e equipamentos de segurança devem estar em conformidade com as normas e códigos aplicáveis. Folgas adequadas ao redor dos equipamentos garantem operação e acesso para manutenção seguros, além de acomodar requisitos futuros de serviço.

Integração com sistemas existentes

A integração bem-sucedida exige uma coordenação cuidadosa entre o gerador de nitrogênio e os sistemas existentes da instalação. A tubulação de distribuição de nitrogênio deve ser dimensionada e instalada corretamente para minimizar quedas de pressão e garantir fluxo adequado a todos os pontos de consumo. Os sistemas de regulação de pressão e controle de fluxo mantêm condições consistentes de fornecimento de nitrogênio.

A integração do sistema de controle permite a operação coordenada com os sistemas de automação existentes da instalação. As capacidades de monitoramento remoto permitem a integração com sistemas de controle supervisório em toda a planta. Os sistemas de desligamento de emergência devem se integrar aos sistemas de segurança existentes para garantir uma resposta coordenada durante condições de emergência.

Sistemas de suprimento reserva de nitrogênio podem ser necessários para aplicações críticas durante manutenção ou condições de emergência. Sistemas de comutação automática proporcionam transição contínua entre a geração local e as fontes de suprimento reserva. A correta comissionamento do sistema e treinamento dos operadores garantem uma transição suave dos métodos existentes de suprimento de nitrogênio.

Normas de Qualidade e Conformidade

Padrões Industriais e Certificações

Geradores de nitrogênio por adsorção por oscilação de pressão devem cumprir as normas industriais relevantes e regulamentos de segurança. Os códigos ASME para vasos sob pressão regem o projeto e a fabricação de componentes sujeitos à pressão. Os sistemas elétricos devem atender aos requisitos da NEC e às normas elétricas locais para instalação e operação seguras.

Aplicações alimentícias e farmacêuticas exigem conformidade com as diretrizes da FDA e cGMP quanto à construção de equipamentos e materiais. As certificações ISO demonstram o compromisso do fabricante com sistemas de gestão da qualidade e confiabilidade do produto. A marcação CE indica conformidade com os padrões europeus de segurança e desempenho para equipamentos vendidos nos mercados europeus.

Testes e certificações de terceiros fornecem verificação independente do desempenho do sistema e conformidade com segurança. As listagens UL garantem que os componentes elétricos atendam a padrões reconhecidos de segurança. Documentação e certificação adequadas facilitam as aprovações regulatórias e os requisitos de seguros.

Monitoramento e Validação de Pureza

O monitoramento contínuo da pureza do nitrogênio garante qualidade consistente do produto e confiabilidade do processo. Analisadores de oxigênio fornecem feedback em tempo real sobre a pureza para controle do processo e garantia de qualidade. Sistemas avançados incluem ajuste automático de pureza e sistemas de alarme para condições fora das especificações.

Os protocolos de validação estabelecem o desempenho inicial e documentam as capacidades do sistema para conformidade regulamentar. A calibração regular dos instrumentos de monitoramento mantém a precisão das medições e a rastreabilidade. Os sistemas de registro de dados fornecem registros históricos para documentação da qualidade e otimização de processos.

Sistemas de amostragem multiponto permitem o monitoramento da pureza em pontos críticos do processo. Analisadores redundantes oferecem capacidade de monitoramento reserva para aplicações críticas. A integração com os sistemas de controle da planta permite resposta automática a desvios de pureza e ajustes de processo.

Perguntas Frequentes

Quais fatores determinam o tamanho ideal para um gerador de nitrogênio por adsorção por oscilação de pressão

O tamanho ideal do sistema depende dos requisitos máximos de fluxo de nitrogênio, níveis de pureza exigidos e padrões de demanda operacional. As taxas de fluxo de pico normalmente determinam a capacidade mínima do sistema, enquanto o consumo médio influencia a eficiência energética e os custos operacionais. Planos futuros de expansão e possíveis novas aplicações também devem ser considerados nas decisões de dimensionamento para evitar limitações precoces de capacidade.

Como a pureza do nitrogênio afeta o desempenho do sistema e os custos operacionais

Requisitos mais altos de pureza reduzem significativamente o rendimento de nitrogênio a partir da mesma entrada de ar comprimido e aumentam o consumo específico de energia. Sistemas que produzem nitrogênio com 99,5% de pureza normalmente alcançam um rendimento de 35-40%, enquanto sistemas com pureza de 99,99% podem atingir apenas 15-20% de rendimento. Essa relação impacta diretamente o dimensionamento do compressor, os custos energéticos e a economia geral do sistema, tornando a especificação precisa da pureza essencial para um desempenho ideal.

Que manutenção é necessária para geradores de nitrogênio por adsorção por oscilação de pressão

A manutenção rotineira inclui substituições regulares de pré-filtros, inspeções periódicas de válvulas e substituição do peneira molecular a cada 3-7 anos, dependendo das condições operacionais. O monitoramento diário dos parâmetros de desempenho do sistema ajuda a identificar problemas potenciais antes que afetem a produção. Sistemas modernos com capacidades de manutenção preditiva podem prolongar os intervalos de manutenção e reduzir paradas não planejadas mediante agendamento proativo da manutenção.

Como os sistemas de adsorção por oscilação de pressão se comparam a outras tecnologias de geração de nitrogênio

Os sistemas de adsorção por oscilação de pressão oferecem um excelente equilíbrio entre custo de capital, eficiência operacional e capacidade de pureza para a maioria das aplicações industriais. Normalmente apresentam custos operacionais mais baixos do que os sistemas de membrana para requisitos de pureza mais elevados e partida mais rápida comparados aos sistemas criogênicos. A tecnologia destaca-se em aplicações que exigem nitrogênio de pureza moderada a alta, com operação contínua e confiável e mínima intervenção do operador.

Sumário

- Compreendendo a Tecnologia de Adsorção por Oscilação de Pressão

- Parâmetros Críticos de Seleção

- Eficiência Energética e Custos Operacionais

- Considerações sobre Instalação e Integração

- Normas de Qualidade e Conformidade

-

Perguntas Frequentes

- Quais fatores determinam o tamanho ideal para um gerador de nitrogênio por adsorção por oscilação de pressão

- Como a pureza do nitrogênio afeta o desempenho do sistema e os custos operacionais

- Que manutenção é necessária para geradores de nitrogênio por adsorção por oscilação de pressão

- Como os sistemas de adsorção por oscilação de pressão se comparam a outras tecnologias de geração de nitrogênio