İmalat, gıda ambalajlama, elektronik ve ilaç sektörlerindeki endüstriyel tesisler, kritik operasyonlar için yoğun olarak azot gazına güvenir. Silindir teslimatları veya toplu sıvı azot ile ilgili sürekli maliyetlere ve lojistik zorluklara katlanmak yerine, birçok şirket şimdi saha içi azot üretim sistemlerine yöneliyor. PSA azot jeneratörü, tesisinizde doğrudan yüksek saflıkta azot gazı üretmenin en verimli ve maliyet açısından en etkin çözümlerinden biridir. Bu kapsamlı kılavuz, özel operasyonel ihtiyaçlarınıza uygun sistemi seçerken dikkate almanız gereken temel faktörleri anlammanıza yardımcı olacaktır.

PSA Azot Üretim Teknolojisini Anlamak

Basınç Değişimli Adsorpsiyon Temelleri

Basınç Değişimli Adsorpsiyon teknolojisi, modern azot üretim sistemlerinin temelini oluşturur ve sıkıştırılmış hava içerisinden azotun ayrılmasında seçici adsorpsiyon prensibini kullanır. Bu süreç, karbon Moleküler Elek azot moleküllerinin geçmesine izin verirken oksijen, karbon dioksit ve su buharını seçici olarak tutan malzemeler. Bu seçici ayırma işlemi basınç altında gerçekleşir ve tutulan gazlar kontrollü bir deşarj döngüsü sırasında serbest bırakılır. Bu sürecin döngüsel doğası, adsorban malzemenin tekrar kullanılabilmesi için yenilenmesini sağlarken sürekli azot üretimi yapmayı mümkün kılar.

PSA teknolojisinin verimliliği, sistem konfigürasyonuna ve işletme parametrelerine bağlı olarak %95'ten %99,999'a kadar yüksek saflıkta azot elde etme kabiliyetinde yatmaktadır. İnert atmosfer, kaplama veya temizleme gerektiren çoğu endüstriyel uygulama, %97 ile %99,5 arası saflıktaki azotla karşılanabilir. Yarı iletici üretiminde veya analitik enstrümantasyonda görüldüğü gibi daha yüksek saflık gereksinimleri, ek saflaştırma aşamaları veya alternatif üretim yöntemleri gerektirebilir.

Sistem Bileşenleri ve Çalıştırma

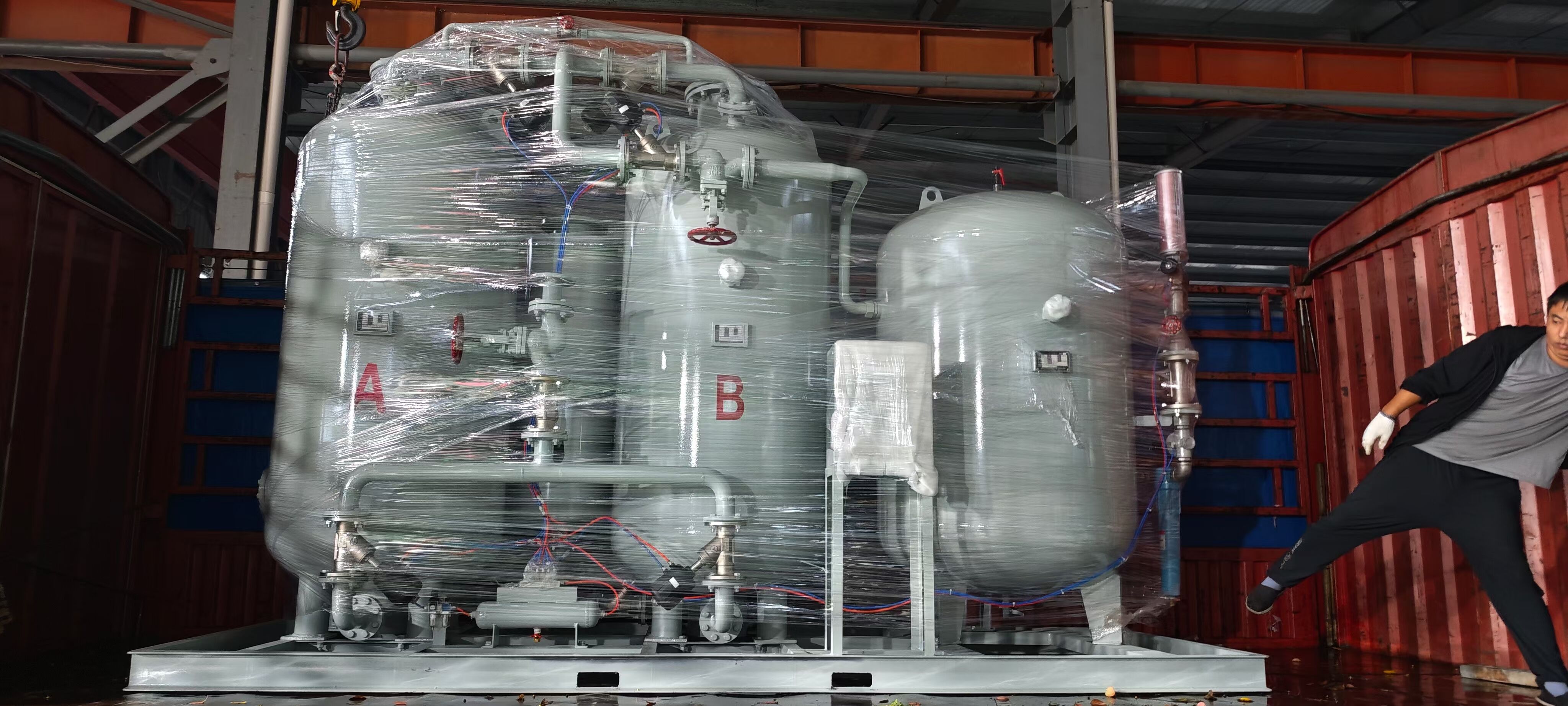

Bir PSA azot jeneratörü sistemi, sürekli azot üretimi sağlamak için birlikte çalışan birkaç entegre bileşenden oluşur. Hava kompresörü, tipik olarak 7-10 bar basınçta çalışarak adsorpsiyon verimliliğini en iyi hale getirmek için basınçlı besleme gazı sağlar. Filtreler ve kurutucular gibi ön arıtma ekipmanları, moleküler elek performansını veya azot saflığını etkileyebilecek kirleticileri ve nemi uzaklaştırır. Karbon moleküler elek içeren adsorban tankları, bir tankın azot üretirken diğerinin yenilendiği şekilde sırayla çalışır.

Kontrol sistemleri, güvenilir çalışmayı sağlamak için vana işlemlerinin zamanlamasını ve sıralamasını, basınç izleme ve güvenlik kilitlerini yönetir. Modern sistemler, operatörlerin performans parametrelerini izlemesine, çalışma ayarlarını değiştirmesine ve sorunları uzaktan gidermesine olanak tanıyan dokunmatik ekran arayüzlü programlanabilir mantık denetleyicileri içerir. Tampon tanklar, sistem basıncında üretilen azotu depolar ve pik talep dönemlerinde ani artış kapasitesi sağlarken aşağı akış uygulamalarına sabit bir besleme basıncı sunar.

Azot İhtiyacınızı Belirleme

Debi ve Tüketim Analizi

Azot akış hızı gereksinimlerinizi doğru bir şekilde belirlemek, uygun sistem boyutlandırması ve seçimi için temel oluşturur. Tesisiniz içindeki tüm azot tüketen süreçleri, ekipmanları ve uygulamaları kapsamlı bir şekilde denetleyerek başlayın. Sürekli temel yük tüketiminin yanı sıra belirli üretim döngüleri veya bakım faaliyetleri sırasında meydana gelebilecek aralıklı tepe taleplerini de göz önünde bulundurun. Birçok tesis gerçek azot tüketimini hafife alır ve bu da kritik dönemlerde operasyonel talepleri karşılayamayan küçük boyutlandırılmış sistemlere yol açar.

Süreç boşaltma, ekipman kaplaması, pnömatik aktüatörler ve herhangi bir yedekleme veya acil durum gereksinimleri dahil olmak üzere her uygulama için akış hızlarını belgeleyin. Sistemin kullanım ömrü boyunca azot talebini artırabilecek olası gelecekteki genişlemeleri veya ek uygulamaları dikkate alın. Çoğu PSA azot jeneratörü üreticileri yük varyasyonlarına karşı önlem almak ve bakım dönemlerinde tutarlı performansı sağlamak için kapasitenin %20-30 fazla olduğu boyutlandırma sistemlerini önerin.

Safiyet Özellikleri ve Kalite Standartları

Farklı endüstriyel uygulamalar, sistem tasarımı ve işletme maliyetlerini doğrudan etkileyen değişken seviyelerde azot saflığı gerektirir. Gıda ambalajlama uygulamaları genellikle oksidasyonu önlemek ve raf ömrünü uzatmak için %97-99 azot saflığına ihtiyaç duyarken, elektronik imalatı hassas montaj süreçlerinde kontaminasyonu önlemek için %99,9 veya daha yüksek saflık seviyeleri talep edebilir. Her bir uygulama için kabul edilebilir minimum saflığın anlaşılması, sistem konfigürasyonunun optimize edilmesine ve sermaye ile işletme maliyetlerini artıran gereğinden fazla spesifikasyonlardan kaçınılmasına olanak tanır.

Uygulamalarınızın, jeneratör çıkışında mevcut olabilecek oksijen, nem veya diğer kirleticilerin iz düzeylerine tahammül edip edemeyeceğini değerlendirin. Bazı işlemler, katı kalite spesifikasyonlarına uymak için oksijen analizörleri, nem giderme sistemleri veya hidrokarbon filtreleri gibi ek saflaştırma ekipmanları gerektirebilir. Belirli uygulamalarınız için minimum saflık seviyelerini belirleyebilecek endüstri standartlarını ve düzenleyici gereklilikleri değerlendirerek güvenlik ve kalite protokollerine uyumu sağlayın.

PSA Azot Jeneratörleri için Temel Seçim Kriterleri

Enerji Verimliliği ve İşletme Maliyetleri

Enerji tüketimi, çoğu azot üretim sistemi için en büyük sürekli işletme maliyetini temsil eder ve bu nedenle verimlilik, seçim açısından kritik bir faktördür. Farklı jeneratörlerin özgül enerji tüketimlerini karşılaştırın. Psa azot jeneratörü modeller, genellikle üretilen her metreküp azot için tüketilen kWh cinsinden ifade edilir. Değişken hızlı sürücülere, optimize edilmiş döngü zamanlamasına ve gelişmiş kontrol algoritmalarına sahip sistemler, sabit hızlı alternatiflere kıyasla enerji tüketimini önemli ölçüde düşürebilir. Elektriğin yerel maliyetini göz önünde bulundurun ve sistemin beklenen ömrü boyunca toplam sahip olma maliyeti hesaplamalarına dahil edin.

Birçok sistem kısmi yüklerde verimlilik kaybı yaşayabildiği için farklı çalışma yükleri boyunca verimlilik eğrilerini değerlendirin. Azot talebiniz üretim döngüleri boyunca önemli ölçüde değişiyorsa, geniş bir çalışma aralığında yüksek verimliliği koruyabilen sistemleri tercih edin. Bazı gelişmiş sistemler, üretimi gerçek zamanlı talebe göre otomatik olarak ayarlayarak düşük talep dönemlerinde enerji israfını en aza indiren yük takip yeteneğini içerir.

Güvenilirlik ve Bakım Gereksinimleri

Sistem güvenilirliği doğrudan üretim sürekliliğini ve genel işletme maliyetlerini etkiler; bu nedenle potansiyel tedarikçilerin geçmiş performansını ve tasarım sağlamlığını değerlendirmek esastır azot jeneratörleri . Moleküler elek malzemeleri, kontrol vanaları ve enstrümantasyon gibi kritik bileşenlerin kalitesini ve temin kaynaklarını inceleyin. İtibarlı üreticiler genellikle kapsamlı garanti kapsamında hizmet verir ve devam eden bakım ihtiyaçlarını desteklemek üzere yerleşik servis ağlarına sahiptir. Olası durma süresini en aza indirmek için coğrafi bölgenizde yedek parça ve teknik destek imkanlarını değerlendirin.

Bakım programları ve karmaşıklığı farklı sistem tasarımlarına ve üreticilere göre önemli ölçüde değişir. Bazı sistemler günlük dikkat gerektirir ve sık tüketilen parçaların değiştirilmesi gerekir, diğerleri ise minimum müdahale ile uzun süreli otonom çalışacak şekilde tasarlanmıştır. Farklı seçenekleri karşılaştırırken tesisinizin bakım kapasitesini ve kaynaklarını değerlendirin ve rutin bakım maliyetlerini, yedek parça envanterini ve planlı bakım pencereleri sırasında olası üretim kayıplarını dikkate alın.

Kurulum ve Altyapı Hususları

Alan Gereksinimleri ve Düzen Planlaması

PSA azot jeneratörleri, ekipmanın kendisi için yeterli alanın yanı sıra rutin bakım ve bileşen değişimi için erişim gerektirir. Kurulum yerlerini değerlendirirken kompresörleri, hava işleme ekipmanlarını, adsorpsiyon tanklarını ve kontrol panolarını içeren tüm sistemin fiziksel boyutlarını göz önünde bulundurun. Birçok üretici, kurulumu kolaylaştıran ve saha montaj gereksinimlerini azaltan palet üzerinde monte edilmiş sistemler sunar ancak bu sistemler bileşen tabanlı kurulumlara göre daha büyük yer kaplayabilir.

Önerilen kurulum yerindeki çevre koşullarını, sıcaklık aralıklarını, nem seviyelerini ve korozyona neden olabilecek atmosferlere veya titreşime maruz kalma potansiyelini değerlendirin. Çoğu sistem, sıcaklığın 5-40°C arasında ve bağıl nemin %80'in altında olduğu kontrollü kapalı ortamlarda en iyi şekilde çalışır. Açık alanda yapılan kurulumlar, donma hasarını önlemek ve optimal performansı korumak amacıyla soğuk iklimlerde ek koruyucu dış mekan kaplamaları ve ısıtma sistemleri gerektirebilir.

Kullanım Gereksinimleri ve Entegrasyon

Doğru kullanım planlaması, azot üretim sisteminizin mevcut tesis altyapısıyla sorunsuz entegrasyonunu sağlar. Elektriksel gereksinimler, sistem boyutuna ve yapılandırmaya göre değişir ve daha büyük sistemlerin elektrik hizmetinin yükseltilmesini veya özel transformatörlerin kullanılmasını gerektirebilir. Sistem performansı ve güvenilirliği üzerinde etkili olabilecek gerilim dalgalanmaları veya harmonik bozulma gibi güç kalitesi sorunlarını göz önünde bulundurun. Birçok modern sistem, elektrik sistemi üzerindeki etkileri en aza indirmek için güç faktörü düzeltme ve yumuşak başlangıç özelliklerini içerir.

PSA sistemleri için gereken basınçlı hava, mevcut kompresör kapasitesi ve hava kalitesi özelliklerine dikkatlice uygun olmalıdır. Mevcut basınçlı hava sistemleri ek yükü taşıyamıyorsa, kompresör yükseltimi veya özel hava temin ekipmanı için bütçe ayrılmalıdır. Daha büyük sistemlerde su soğutma gerekebilir ve bu da tesisin su soğutma sistemine bağlantı veya özel soğutma ekipmanı gerektirebilir. Uç kullanım uygulamalarına gazın uygun koşullarda iletilmesi için azot dağıtım borulaması, basınç regülasyonu ve izleme enstrümantasyonu planlanmalıdır.

Ekonomik Analiz ve Yatırım Getirisi

Sermaye Maliyeti Değerlendirmesi

BAS nitrojen jeneratörü sistemi için başlangıç sermaye yatırımı, kapasiteye, saflık gereksinimlerine ve dahil edilen özelliklere göre büyük ölçüde değişiklik gösterir. Tam ve çalışır bir sistem için gerekli tüm bileşenleri içeren ayrıntılı teklifleri birden fazla tedarikçiden alın. İşletme maliyetleri, güvenilirlik ve servis desteği göz önünde bulundurulduğunda en düşük başlangıç fiyatı en iyi değeri temsil etmeyebilir. Ekipman fiyatlarına dahil edilmemiş olabilecek elektrik işleri, boru tesisatı, temeller ve devreye alma hizmetleri gibi kurulum maliyetlerini de dikkate alın.

Ekipman tedarikçileri veya üçüncü taraf finansal kiralama şirketleri tarafından sunulan finansman seçeneklerini ve ödeme koşullarını karşılaştırın. Bazı üreticiler, başlangıçtaki sermaye gereksinimini azaltırken garanti edilmiş nitrojen sağlanması ve sistem bakımı sağlayan performansa dayalı sözleşmeler veya gazı hizmet olarak sunma modelleri sunar. Sistemin kullanım ömrü boyunca sahipliğin net maliyetini etkileyebilecek vergi etkilerini ve olası amortisman avantajlarını değerlendirin.

Gerikazanım Süresi ve Uzun Vadeli Tasarruflar

Mevcut azot tedarik maliyetlerinizi, sahada üretim sistemi için toplam sahip olma maliyetiyle karşılaştırarak geri ödeme süresini hesaplayın. Silindir kiralama ücretleri, teslimat ücretleri, sıvı azot maliyetleri ve elleçleme ile envanter yönetimiyle ilgili işçilik dahil tüm sürekli giderleri dahil edin. Tüketim seviyelerine ve yerel gaz fiyatlarına bağlı olarak çoğu tesis 1-3 yıl arasında geri ödeme süresi elde eder. Uzun vadeli tasarruf potansiyelini değerlendirirken sistem ömrü boyunca teslim alınan azot için olası maliyet artışlarını dikkate alın.

Kolayca nicelendirilmeyen ancak önemli operasyonel değer sağlayan ek faydaları göz önünde bulundurun. Harici azot tedarikçilerine olan bağımlılığın ortadan kaldırılması, tedarik zinciri risklerini azaltır ve teslimat gecikmeleri veya tedarikçi sorunları nedeniyle oluşabilecek üretim kesintilerini engeller. Sahada üretim, azotun temin edilebilirliği ve kalitesi üzerinde tam kontrol sağlar ve böylece süreç optimizasyonu ile üretim verimliliğinin artırılmasını mümkün kılar. Taşımacılıktan ve ambalaj atıklarından kaynaklanan çevresel faydalar, kurumsal sürdürülebilirlik girişimleri ile düzenleyici gerekliliklerle uyum sağlayabilir.

SSS

PSA azot jeneratörleri hangi saflık seviyelerine ulaşabilir

PSA azot jeneratörleri, sistem tasarımı ve işletme parametrelerine bağlı olarak saflık seviyeleri %95 ila %99,999 arasında değişen azot üretebilir. Çoğu endüstriyel uygulama, soyutlama, kaplama ve temizleme uygulamaları için mükemmel performans sunan ve makul işletme maliyetlerini koruyan %97 ile %99,5 arası saflıklarla yetinir. %99,9'un üzerindeki daha yüksek saflıklar elde edilebilir ancak daha uzun döngü süreleri ve daha yüksek enerji tüketimi gerektirir; bu nedenle özellikle katı saflık gereksinimleri olan özel uygulamalar için uygundur.

Moleküler elekler PSA sistemlerinde ne kadar süre dayanır

PSA azot jeneratörlerindeki yüksek kaliteli karbon moleküler elekler, uygun bakım ve hava ön arıtma ile normal işletme koşullarında tipik olarak 10-15 yıl dayanır. Ömür, besleme havasının kalitesi, çalışma basıncı, çevrim sıklığı ve kirleticiler veya nem ile temas gibi faktörlere bağlıdır. Etkili filtreleme ve kurutma ekipmanına sahip sistemler, moleküler eleğin daha uzun ömürlü olmasını sağlar; düşük hava kalitesi veya yetersiz ön arıtma, moleküler elek performansını ve ömrünü önemli ölçüde kısaltabilir. Düzenli performans izleme, eleğin değiştirilmesinin gerekli olduğunun tespit edilmesine yardımcı olur.

PSA azot jeneratörleri sürekli gözetim olmadan otomatik olarak çalışabilir mi

Modern PSA azot jeneratörleri, minimum denetim gerektiren tam otomatik operasyon için tasarlanmıştır. Gelişmiş kontrol sistemleri tüm kritik parametreleri izler, talebe göre çalışma koşullarını otomatik olarak ayarlar ve anormal durumlar için alarm verir. Çoğu sistem, rutin bakım işlemleri arasında haftalar veya aylar boyunca sürekli çalışabilir ve yalnızca periyodik muayeneler ile sarf malzeme değişimleri gerektirir. Uzaktan izleme özellikleri sayesinde operatörler, sistemin performansını takip edebilir ve dikkat gerektiren herhangi bir durumda bildirim alabilir.

PSA sistemi bakım gerektirdiğinde hangi yedekleme seçenekleri mevcuttur

Tesisler, PSA sistemi bakımı veya beklenmedik arızalarda azotun kullanılabilirliğini sağlamak için birkaç yedek strateji uygulayabilir. Birçok kurulum, birincil üretim kapasitesi azaldığında otomatik olarak devreye giren fazladan jeneratör kapasitesi veya yedek tüp sistemleri içerir. Taşınabilir azot jeneratörleri, uzun süreli bakım dönemleri sırasında geçici kapasite sağlayabilir. Bazı tesisler, kısa vadeli arz açığını kapatmak için toplu sıvı sistemler veya yüksek basınçlı tüp bankaları aracılığıyla acil durum azotu bulundurur. En uygun yedek stratejisi, azot arzının kritikliğine ve özel uygulamalarınız için kabul edilebilir durma süresine bağlıdır.