İmalat, gıda ambalajlama, elektronik ve laboratuvar sektörlerindeki endüstriyel uygulamalar, kritik süreçler için giderek daha çok yüksek saflıkta azot gazına dayanmaktadır. Pahalı silindir teslimatlarına veya toplu sıvı azot tedariklerine bağlı kalmak yerine, birçok işletme, tesis içinde azot üretim sistemlerinin operasyonel avantajlarını ve uzun vadeli maliyet tasarruflarını keşfetmektedir. Bu gelişmiş makineler, tesinizde doğrudan azot gazı üretir ve böylece tedarik zinciri bağımlılığını ortadan kaldırırken, ihtiyaç duyulduğu anda sürekli gaz saflığı ve kullanılabilirliği sağlar.

Azot üretim pazarı son yıllarda önemli ölçüde gelişmiştir ve ileri seviye basınçlı salınım adsorpsiyon teknolojisi ile membran ayırma sistemleri, benzersiz verimlilik ve güvenilirlik sunmaktadır. Modern azot jeneratörleri farmasötik üretim, yarı iletken üretim ve özel laboratuvar uygulamaları için sıkı gereksinimleri karşılayan% 95 ila 99.999 arasında değişen hassas saflık seviyeleri sunar. Teknik özellikleri, operasyonel parametreleri ve seçim kriterlerini anlamak, özel gereksinimleri için en uygun sistemi seçmekle görevli olan satın alma yöneticileri ve tesis mühendisleri için çok önemlidir.

Bu kapsamlı satın alma kılavuzu, en son azot üretimi teknolojilerini inceler, önde gelen üreticileri ve modelleri karşılaştırır ve sistem seçimini etkileyen kritik faktörlerin ayrıntılı bir analizini sağlar. İlk kapasite hesaplamalarından devam eden bakım düşüncelerine kadar, azot üretim yatırımlarının toplam sahiplik maliyetini ve işletme etkinliğini etkileyen her yönü araştırıyoruz.

Azot Üretim Teknolojileri Anlamak

Basınç Swing Adsorption Sistemleri

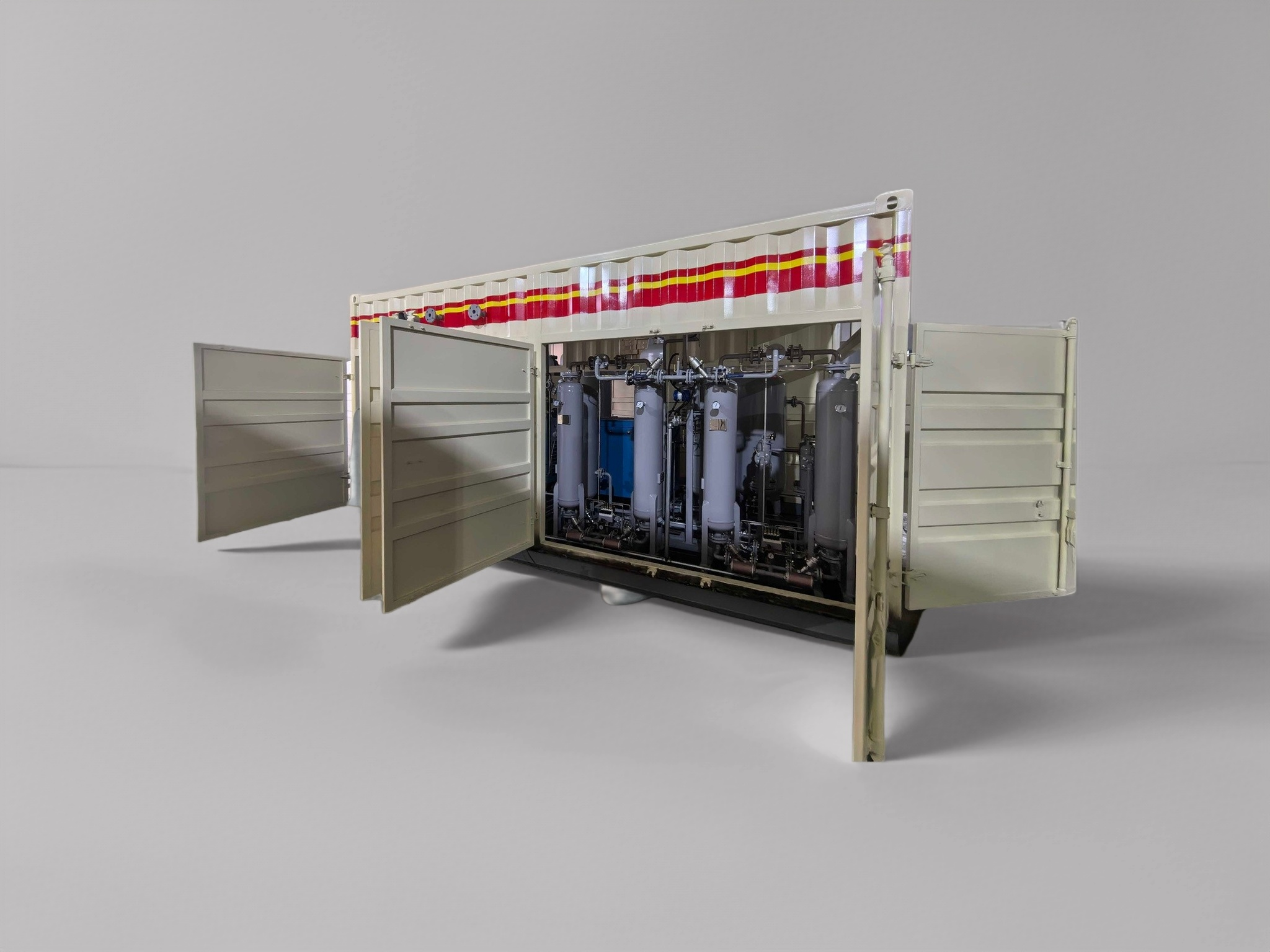

Basınç değişimiyle adsorpsiyon, endüstriyel azot üretimi için en yaygın teknolojidir ve sıkıştırılmış hava içindeki azotu ayırmak üzere özel karbon moleküler eleme malzemelerini kullanır. Bu sistemler, sıkıştırılmış hava adsorpsiyon kuleleri içindeki karbon Moleküler Elek malzemeden geçerken oksijen moleküllerinin seçici olarak tutulduğu ve azotun ise geçişine izin verildiği döngüsel basınç değişimleriyle çalışır. İşlem, basıncın artırılması ve düşürülmesi aşamaları arasında sırayla gerçekleşir, adsorbent malzeme böylece yenilenir ve sürekli azot üretimi sağlanır.

PSA azot jeneratörleri genellikle %95 ila %99,999 arasında saflık seviyelerine ulaşır ve genel imalattan hassas elektronik montajına kadar çeşitli uygulamalar için uygundur. Bu teknoloji, orta ila yüksek azot akışının gerektiği uygulamalarda üstün performans gösterir ve saatte 5 metreküp azot üreten küçük laboratuvar birimlerinden saatte 2000 metreküpten fazla azot üreten büyük endüstriyel tesislere kadar farklı kapasitelerde sistemler mevcuttur. Enerji tüketimi saflık gereksinimlerine göre değişir; daha yüksek saflık düzeyleri artan güç girdisi ve sıkıştırılmış hava tüketimi gerektirir.

Modern PSA sistemleri döngü zamanlamasını optimize etmek, performans parametrelerini izlemek ve tahmine dayalı bakım uyarıları sağlamak amacıyla gelişmiş kontrol algoritmaları ve sensör teknolojileri içerir. Bu akıllı özellikler, işletim koşullarının optimize edilmesiyle operasyonel verimliliği artırırken enerji tüketimini azaltır ve ekipmanın ömrünü uzatır.

Membran Ayırma Teknolojisi

Membran azot jeneratörleri, sıkıştırılmış hava içindeki azotu seçici geçirgenlik prensipleriyle ayırmak için içi boş lif membran teknolojisi kullanır. Sistem, sıkıştırılmış havayı binlerce mikroskobik içi boş liften geçirerek oksijenin, su buharının ve karbon dioksitin azottan daha hızlı bir şekilde membran duvarlarından geçmesini sağlar. Bu farklılık gösteren geçirgenlik, membran modülünden ürün gazı olarak çıkan azotça zengin bir akım oluşturur.

Membran sistemleri tipik olarak %95 ile %99,5 arasında saflıkta azot üretir ve ultra yüksek saflık kritik olmayan ancak güvenilir azot kaynağı gereken uygulamalar için idealdir. Bu sistemler hareketli parçaların olmaması, bakım gereksiniminin en aza indirilmiş olması, anında çalıştırılabilme özelliği ve sessiz çalışma gibi çeşitli avantajlara sahiptir. Döngüsel bileşenlerin olmaması basınç dalgalanmalarını ortadan kaldırır ve sürekli süreç uygulamaları için uygun sabit durumda azot çıkışı sağlar.

Membran sistemlerinde enerji verimliliği öncelikle sıkıştırılmış hava kalitesine ve çalışma basıncına bağlıdır ve daha yüksek basınçlar genellikle azot geri kazanım oranlarını artırır. Ancak, azot saflığı ile geri kazanım verimliliği arasındaki ödünleşme, belirli uygulama gereksinimlerine ve işletme maliyeti değerlendirmelerine göre dikkatli bir şekilde optimize edilmelidir.

Temel Performans Parametreleri ve Özellikler

Azot Saflığı ve Kalite Standartları

Azot saflığı, herhangi bir sistemin en kritik özelliğini temsil eder azot Jeneratörü ve bu durum doğrudan uygulama uygunluğunu ve süreç etkinliğini etkiler. Endüstriyel uygulamalarda azot saflığı genellikle genel üretim ve ambalajlama uygulamaları için %95-98 saflıkta ticari sınıf ile yarı iletici üretimi ve analitik enstrümantasyon gibi alanlarda %99,999'un üzerindeki ultra yüksek saflık sınıflarına kadar çeşitli seviyelere ayrılır.

Gıda ve içecek ambalajlama uygulamalarında, ürün raf ömrünü uzatmak ve kontaminasyon riski olmadan oksijeni etkili bir şekilde yer değiştirmek için genellikle %97 ile %99,5 arasında azot saflığı gereklidir. İlaç ve tıbbi cihaz üretimi sıklıkla düzenleyici gereklilikleri karşılamak ve ürün kalitesini sağlamak için %99,5'in üzerinde saflık düzeyi gerektirir. Elektronik üretimi, özellikle yarı iletici imalatı, milyarda parça cinsinden ölçülen minimal nem içeriği ve iz safsızlıklarına sahip ultra yüksek saflıkta azot gerektirir.

Modern azot jeneratörlerine entegre edilen kalite izleme sistemleri, çıkış saflığını oksijen sensörleri, nem analizörleri ve iz safsızlık tespit ekipmanlarını kullanarak sürekli olarak analiz eder. Bu izleme yetenekleri, süreç kontrolü için gerçek zamanlı geri bildirim sağlarken, düzenlenmiş sektörlerde kalite güvencesi ve mevzuata uyum için gerekli belgelendirmeyi de oluşturur.

Akış Hızı Kapasitesi ve Ölçeklenebilirlik

Uygun azot akış kapasitesinin belirlenmesi, en yüksek talep, sürekli tüketim oranları ve gelecekteki genişleme planlarının kapsamlı bir şekilde analizini gerektirir. Akış gereksinimleri saatte bir metreküpten daha az azot tüketen küçük laboratuvar cihazlarından, saatte yüzlerce veya binlerce metreküp gerektiren büyük ölçekli üretim süreçlerine kadar uygulamalara göre önemli ölçüde değişir. Doğru kapasite boyutlandırması, sermaye ve işletme maliyetlerini artıran ekipmanların gereğinden fazla boyutlandırılmasını önlerken, üretimi kısıtlayabilecek yetersiz boyutlandırmayı da engeller.

Modüler azot üretim sistemleri, tesislerin temel kapasiteyle başlamasına ve ihtiyaçlar arttıkça genişletmesine olanak tanıyarak ölçeklenebilirlik avantajı sunar. Bu sistemler paralel olarak birden fazla jeneratör modülünü çalıştırabilir ve değişen talep desenlerini karşılarken aynı zamanda yedekleme faydaları sağlar. Gelişmiş kontrol sistemleri, modül işlemlerini otomatik olarak yönetir ve düşük talep dönemlerinde enerji tüketimini optimize ederken yüksek kullanım dönemlerinde yeterli arzı sağlar.

Tampon tank boyutlandırması da sistem performansını etkiler ve jeneratörlerin sürekli maksimum kapasitede çalışmasını gerektirmeden talep artışlarını karşılamak için depolama kapasitesi sağlar. Uygun tampon tank tasarımı, talep değişkenliğini, sistem tepki süresini ve basınç gereksinimlerini dikkate alarak genel sistem verimliliğini ve güvenilirliğini optimize eder.

Kurulum ve Altyapı Gereksinimleri

Sıkıştırılmış Hava Sistemi Entegrasyonu

Azot jeneratörleri, hammadde olarak yüksek kaliteli sıkıştırılmış hava gerektirir ve bu nedenle sıkıştırılmış hava sisteminin tasarımı ve bakımı genel performansta kritik faktörlerdir. Sıkıştırılmış hava kaynağı, çoğu uygulama için tipik olarak 7-10 bar basınç sağlamalı ve azot talebinin en yüksek düzeyde olduğu durumlar ile sistem kayıplarını karşılayacak yeterli akış kapasitesine sahip olmalıdır. Hava kalitesi özellikleri, azot jeneratörü teknolojisine ve saflık gereksinimlerine göre değişen maksimum nem içeriği, yağ kontaminasyonu sınırları ve partikül filtreleme gereksinimlerini içerir.

Ön arıtma ekipmanları tipik olarak nem içeriğini azaltmak için soğutmalı veya desikant hava kurutucuları, yağ aerosollerini uzaklaştırmak için koalesan filtreler ve katı kirleticileri ortadan kaldırmak için partikül filtrelerini içerir. Sıkıştırılmış hava sistemi, kompresör bakımı veya arızalar sırasında bile sürekli azot üretimi sağlamak amacıyla yedek kompresörler veya hava depolama tankları gibi yedekleme önlemlerini içermelidir.

Enerji geri kazanım sistemleri, tesis ısıtma veya işlem uygulamaları için hava sıkıştırma kaynaklı atık ısıyı kullanarak genel verimliliği önemli ölçüde artırabilir. Bazı tesisler, basınçlı hava kurutma makineleri ile ısı geri kazanımını entegre ederek, sistem performansını arttırırken toplam enerji tüketimini azaltır. Bu verimlilik iyileştirmeleri, sistem yaşam döngüsü boyunca düşük işletme maliyetleri yoluyla genellikle ek sermaye yatırımını haklı çıkarır.

Elektriksel ve kontrol sistemi gereksinimleri

Modern azot jeneratörleri, optimum çalışmak için uygun elektrik altyapısı ve ağ bağlantısı gerektiren karmaşık kontrol sistemlerini içerir. Güç gereksinimleri, sistem kapasitesine ve teknolojisine göre değişir, daha büyük PSA sistemleri, valf çalıştırılması ve regenereasyon ısıtma gereksinimleri nedeniyle karşılaştırılabilir membran sistemlerinden daha fazla elektrik enerjisi tüketir.

Kontrol sistemi entegrasyonu özellikleri, azot jeneratörlerinin üretim verileri, alarm bildirimleri ve performans analitiklerini endüstriyel haberleşme protokolleri aracılığıyla tesis yönetim sistemleriyle paylaşmasını sağlar. Uzaktan izleme özellikleri sayesinde operatörler, sistemin performansını takip edebilir, bakım uyarıları alabilir ve merkezi kontrol odalarından veya mobil cihazlardan işletim parametrelerini optimize edebilir.

Elektrik tesisatı, voltaj gereksinimlerini, motor korumayı, acil durdurma özelliklerini ve ilgili elektrik kodlarına ve güvenlik standartlarına uyumu dikkate almalıdır. Uygun topraklama, aşırı gerilim koruması ve elektriksel yalıtım, güç kalitesi sorunlarından ve elektromanyetik girişimden hassas elektronik bileşenleri korurken güvenli çalışmayı sağlar.

İşletim Maliyeti Analizi ve Getiri Oranı Değerlendirmeleri

Enerji Tüketimi ve Verimlilik Optimizasyonu

Enerji maliyetleri genellikle azot üretim sistemlerinin en büyük işletme giderini oluşturur ve bu nedenle uzun vadeli ekonomik verimlilik açısından verimliliğin optimize edilmesi hayati öneme sahiptir. PSA azot jeneratörleri, enerjiyi özellikle sıkıştırılmış hava üretimi ve valf işlemleri yoluyla tüketirken, membran sistemlerinin ana enerji ihtiyacı sıkıştırılmış hava ile karşılanır ve ek olarak yalnızca minimum güç gereksinimi bulunur. Bu enerji kullanım desenlerinin anlaşılması, operatörlerin azot kalitesi veya kullanılabilirliğini etkilemeden tüketimi azaltmaya yönelik stratejiler uygulamasına olanak tanır.

Hava kompresörlerindeki değişken frekans sürücüsü teknolojisi, sistemin gerçek azot talebiyle orantılı olarak sıkıştırılmış hava üretimi yapmasına izin vererek düşük tüketim dönemlerinde enerji kaybını önemli ölçüde azaltır. Gelişmiş kontrol algoritmaları talep desenlerini öngörebilir ve ekipmanları en iyi verimlilik için önceden konumlandırabilir; ayrıca birden fazla jeneratör modülü arasındaki yük paylaşımı özelliği, çalışma saatlerini eşit şekilde dağıtarak ekipmanın ömrünü uzatır.

Enerji izleme sistemleri, tesis yöneticilerinin optimizasyon fırsatlarını belirlemelerini ve iyileştirme girişimlerini takip etmelerini sağlayan ayrıntılı tüketim verilerini sağlar. Bu sistemler genellikle aşırı temizlik oranları, optimum olmayan döngü zamanlaması veya basınçlı hava sızıntıları gibi genel sistem verimliliğini ve işletme maliyetlerini önemli ölçüde etkileyen operasyonel verimsizlikleri ortaya çıkarır.

Bakım Gereksinimleri ve Hizmet Maliyetleri

Önleyici bakım programları, azot jeneratörünün güvenilirliğini, performansını ve toplam sahiplik maliyetini önemli ölçüde etkiler. PSA sistemleri, karbon moleküler geçirgen malzemesinin, tipik olarak çalışma koşullarına ve hava kalitesine bağlı olarak her 5-10 yılda bir periyodik olarak değiştirilmesini gerektirir. Valf bakımı, filtre değiştirme ve kontrol sistemi kalibrasyonu, operasyonel bütçelerde dikkate alınması gereken devam eden servis gereksinimlerini temsil eder.

Membran azot jeneratörleri, hareketli parçaların az olması nedeniyle genellikle daha az bakım gerektirir ve membran modül değişimi işletim koşullarına ve hava kalitesine bağlı olarak tipik olarak her 3-7 yılda bir gereklidir. Ancak membran sistemleri sıkıştırılmış hava kirliliğine daha duyarlıdır ve bu nedenle optimal performans ile membran ömrü için ön arıtma sisteminin bakımı hayati öneme sahiptir.

Servis sözleşmesi seçenekleri, temel parça kapsamlı paketlerden koruyucu bakım, acil onarımlar ve performans garantilerini içeren kapsamlı tam servis anlaşmalarına kadar çeşitlilik gösterir. Servis seçeneklerinin değerlendirilmesi, iç bakım kapasiteleri, ekipmanın kritikliği ve ekipman arızalarına bağlı üretim kesintileri riskine karşı tolerans göz önünde bulundurularak yapılmalıdır.

Önde Gelen Üreticiler ve Model Karşılaştırmaları

Sektörün Öncü PSA Sistemleri

Endüstriyel azot jeneratörü piyasasında, belirli uygulamalarda veya çalışma koşullarında farklı avantajlar sunan birkaç üretici öne çıkmaktadır. Atlas Copco, küçük laboratuvar ünitelerinden büyük endüstriyel sistemlere kadar kapsamlı azot üretim çözümleri sunar ve özellikle entegre kompresörlü hava ve azot üretim paketlerinde güçlüdür. NGP+ serisi, gelişmiş kontrol sistemleri, enerji verimli çalışma ve kolay genişletilebilir modüler tasarıma sahiptir.

Parker Hannifin, çeşitli uygulamalar için özel azot jeneratörleri sunar ve özellikle elektronik ile farmasötik uygulamaları için yüksek saflıkta sistemler konusunda uzmandır. MAXIGAS serisi, gelişmiş izleme ve kontrol imkanlarıyla birlikte %99,999'a varan saflık düzeyleri sağlar. South-Tek Systems ise daha küçük ölçekli uygulamalar için maliyet etkin çözümler sunar ve hem PSA hem de membran teknolojilerini rekabetçi fiyatlarla ve güvenilir performansla предлагает.

Peak Scientific, laboratuvar ve analitik uygulamalara uzmanlaşmıştır ve ultra yüksek saflık düzeyinde azot üretimi sağlayan ve düşük bakım gerektiren kompakt azot jeneratörleri sunar. Sistemleri, analitik enstrümantasyonla sorunsuz entegre olurken, silindir gaz tedarikine maliyet açısından daha uygun alternatifler sağlar. Her üretici, belirli uygulama gereksinimlerine, tesis kısıtlarına ve bütçe faktörlerine göre benzersiz avantajlar sunar.

Yeni Çıkan Teknolojiler ve İnovasyon Trendleri

Azot üretimindeki son teknolojik gelişmeler, enerji verimliliğini artırmaya, bakım gereksinimlerini azaltmaya ve gelişmiş izleme ve kontrol özellikleri aracılığıyla sistem zekâsını iyileştirmeye odaklanmaktadır. Membran ön saflaştırma ile PSA son derece saflaştırma aşamalarını birleştiren hibrit sistemler, belirli uygulamalar için enerji tüketimini optimize ederken yüksek saflık seviyelerine ulaşır.

Nesnelerin İnterneti entegrasyonu, bulut tabanlı analitik platformlar aracılığıyla tahmine dayalı bakım imkanı, uzaktan izleme ve performans optimizasyonunu sağlar. Bu akıllı sistemler, verimliliği en üst düzeye çıkarmak ve işletme maliyetlerini en aza indirmek için talep desenlerine, ortam koşullarına ve ekipman performans verilerine göre çalışma parametrelerini otomatik olarak ayarlayabilir.

Gelişmiş malzeme araştırmaları, artan seçicilik, daha uzun hizmet ömrü ve kirlenmeye karşı daha iyi direnç sunan gelişmiş adsorban ve membran malzemelerin geliştirilmesine devam etmektedir. Bu malzeme iyileştirmeleri doğrudan sistem performansında artışa, bakım gereksinimlerinde azalmaya ve son kullanıcılar için toplam sahip olma maliyetinin düşmesine çevrilir.

SSS

Uygulamam için uygun azot jeneratörü boyutunu belirleyen faktörler nelerdir

Doğru azot jeneratörü boyutlandırması, en yüksek akış gereksinimlerinin, sürekli tüketim oranlarının, gerekli saflık seviyelerinin ve gelecekteki genişleme planlarının analizini gerektirir. Proses gereksinimlerini, purj uygulamalarını ve güvenlik paylarını içeren toplam azot tüketimini hesaplayın ve ardından talep desenlerini değerlendirerek tampon depolamanın gerekli olup olmadığını belirleyin. Gerçek üretim kapasitesi gereksinimlerini belirlemek için jeneratör verimlilik değerlerini ve geri kazanım yüzdelerini dikkate alın. Özel çalışma koşullarınız ve performans gereksinimleriniz için doğru sistem boyutlandırmasının sağlanması amacıyla uygulama mühendisleriyle görüşün.

PSA ve membranlı azot jeneratörleri arasındaki işletme maliyetleri nasıl karşılaştırılır

İşletme maliyetlerinin karşılaştırılması esas olarak enerji tüketimi, bakım gereksinimleri ve sistem kullanım desenlerine bağlıdır. PSA sistemleri genellikle daha yüksek saflık seviyelerinde üretilen azot birimi başına daha düşük enerji tüketimi sunarken, membran sistemleri düşük saflık gerektiren ve bakımı en aza indirilmesi gereken uygulamalarda avantaj sağlar. Toplam işletme maliyetlerini değerlendirirken sıkıştırılmış hava maliyetlerini, elektrik tarifelerini, bakım işçiliğini ve yedek parça giderlerini dikkate alın. Belirli uygulamanız ve çalışma koşullarınız için en ekonomik çözümü belirlemek üzere sermaye maliyetlerini, enerji tüketimini, bakım giderlerini ve verimlilik avantajlarını içeren yaşam döngüsü maliyet analizini yapın.

Optimal azot jeneratörü performansı için hangi sıkıştırılmış hava kalitesi gereksinimleri gereklidir

Azot jeneratörleri, belirtilen performansı elde etmek ve ekipmanın ömrünü uzatmak için temiz, kuru sıkıştırılmış hava gerektirir. Tipik gereksinimler arasında -40°C'nin altındaki basınç çiğ noktası, 0,1 mg/m³'ten az yağ içeriği ve 0,01 mikrona kadar partikül filtrelemesi bulunur. Sıkıştırılmış hava sisteminize ve azot jeneratörü özelliklerinize göre soğutmalı veya desikant hava kurutucuları, koalesan filtreler ve partikül filtreleri gibi uygun ön işleme ekipmanlarını kurun. Sıkıştırılmış hava arıtma ekipmanının düzenli bakımı, jeneratör bileşenlerine zarar verebilecek ve azot saflığını düşürebilecek kontaminasyonu önler. Optimal sistem performansından emin olmak için hava kalitesi parametrelerini izleyin ve üretici önerilerine göre filtre elemanlarını değiştirin.

Azot jeneratörünün kurulumu genellikle ne kadar sürer ve hangi saha hazırlığı gerekir

Kurulum süresi, sistem karmaşıklığına, saha hazırlığı gereksinimlerine ve mevcut tesisatla entegrasyona bağlı olarak değişir ve genellikle standart kurulumlar için 2-8 hafta arasında sürer. Saha hazırlığı, basınçlı hava temini altyapısını, elektrik bağlantılarını, azot dağıtım hatlarını ve ekipmanın soğutulması için yeterli havalandırmayı içerir. Gelecekteki genişleme planları dikkate alınarak ekipmana erişim ve bakım için yeterli yer olmalıdır. Elektrik enerjisi, basınçlı hava temini ve kontrol sistemi entegrasyonu gibi tesisat bağlantılarının tesiste bulunan mühendislik ekibiyle koordine edilmesi gerekir. Üretimde aksama en aza indirilmeli ve sistem devreye alma, test etme ve operatör eğitimine yeterli zaman ayrılabilmesi için kurulum, planlı bakım dönemlerinde yapılmalıdır.

İçindekiler

- Azot Üretim Teknolojileri Anlamak

- Temel Performans Parametreleri ve Özellikler

- Kurulum ve Altyapı Gereksinimleri

- İşletim Maliyeti Analizi ve Getiri Oranı Değerlendirmeleri

- Önde Gelen Üreticiler ve Model Karşılaştırmaları

-

SSS

- Uygulamam için uygun azot jeneratörü boyutunu belirleyen faktörler nelerdir

- PSA ve membranlı azot jeneratörleri arasındaki işletme maliyetleri nasıl karşılaştırılır

- Optimal azot jeneratörü performansı için hangi sıkıştırılmış hava kalitesi gereksinimleri gereklidir

- Azot jeneratörünün kurulumu genellikle ne kadar sürer ve hangi saha hazırlığı gerekir