تعتمد التطبيقات الصناعية في قطاعات التصنيع، وتغليف الأغذية، والإلكترونيات، والمختبرات بشكل متزايد على غاز النيتروجين عالي النقاء للعمليات الحيوية. بدلًا من الاعتماد على توصيل الأسطوانات المكلفة أو إمدادات النيتروجين السائل بالجملة، يكتشف العديد من الشركات المزايا التشغيلية وتوفرات التكاليف طويلة الأجل لأنظمة توليد النيتروجين في الموقع. تُنتج هذه الآلات المتطورة غاز النيتروجين مباشرةً في منشأتك، مما يلغي الاعتماد على سلسلة التوريد ويضمن نقاءً ثابتًا للغاز وتوافره عند الحاجة.

شهد سوق توليد النيتروجين تطورًا كبيرًا في السنوات الأخيرة، مع تقديم تقنيات متقدمة لامتصاص التأثير بالضغط وأنظمة فصل الأغشية التي توفر كفاءة وموثوقية غير مسبوقة. الأنظمة الحديثة مولدات النيتروجين تُسهم في توصيل مستويات دقة في النقاء تتراوح بين 95% و99.999%، مما يلبي المتطلبات الصارمة الخاصة بتصنيع الأدوية، وتصنيع أشباه الموصلات، والتطبيقات المخبرية المتخصصة. ويصبح فهم المواصفات الفنية، والمتغيرات التشغيلية، ومعايير الاختيار أمرًا ضروريًا لمديري المشتريات ومهندسي المرافق المسؤولين عن اختيار النظام الأمثل الذي يتناسب مع متطلباتهم المحددة.

يستعرض هذا الدليل الشامل للشراء أحدث تقنيات توليد النيتروجين، ويجري مقارنة بين الشركات المصنعة الرائدة والطرازات المختلفة، ويوفر تحليلًا مفصلاً للعوامل الحرجة التي تؤثر على اختيار النظام. بدءًا من الحسابات الأولية للسعة وحتى اعتبارات الصيانة المستمرة، نستعرض كل الجوانب التي تؤثر على التكلفة الإجمالية للملكية والكفاءة التشغيلية لاستثمارات أنظمة توليد النيتروجين.

فهم تقنيات توليد النيتروجين

أنظمة الامتصاص بالتحوّل تحت الضغط

يمثل الامتصاص بالتأرجح الضغطي التكنولوجيا الأكثر انتشارًا لتوليد النيتروجين الصناعي، ويستخدم أجهزة تنقية جزيئية كربونية متخصصة لفصل النيتروجين من الهواء المضغوط. تعمل هذه الأنظمة من خلال تغيرات دورية في الضغط، حيث يمر الهواء المضغوط عبر أبراج الامتصاص التي تحتوي على منخل جزيئي كربوني مادة تقوم باحتجاز جزيئات الأكسجين بشكل انتقائي بينما تسمح بمرور النيتروجين. وتتبدّل العملية بين طوري الضغط والإفراغ، مما يُعيد تنشيط مادة الامتصاص ويضمن إنتاجًا مستمرًا للنيتروجين.

تُحقق مولدات النيتروجين بتقنية الامتصاص المتقطع (PSA) مستويات نقاء تتراوح عادةً بين 95٪ و99.999٪، مما يجعلها مناسبة لتطبيقات متنوعة تمتد من التصنيع العام إلى تجميع الإلكترونيات الدقيقة. وتتميز هذه التقنية في التطبيقات التي تتطلب تدفقات معتدلة إلى عالية من النيتروجين، مع توافر أنظمة بسعات تتراوح من وحدات معملية صغيرة تنتج 5 أمتار مكعبة في الساعة إلى تركيبات صناعية كبيرة تُنتج أكثر من 2000 متر مكعب في الساعة. ويتفاوت استهلاك الطاقة حسب متطلبات النقاوة، حيث تستلزم المواصفات الأعلى نقاوة زيادة في استهلاك الطاقة والهواء المضغوط.

تدمج أنظمة PSA الحديثة خوارزميات تحكم متقدمة وتكنولوجيا أجهزة استشعار لتحسين توقيت الدورات، ومراقبة معايير الأداء، وتوفير تنبيهات الصيانة التنبؤية. وتُحسّن هذه الميزات الذكية الكفاءة التشغيلية في الوقت الذي تقلل فيه من استهلاك الطاقة وتمدد عمر المعدات من خلال ظروف تشغيل مُثلى.

تكنولوجيا الفصل بالغشاء

تستخدم مولدات النيتروجين الغشائية تقنية الألياف المجوفة لفصل النيتروجين من الهواء المضغوط من خلال مبادئ النفاذ الانتقائي. يقوم النظام بدفع الهواء المضغوط عبر آلاف الألياف المجوفة الدقيقة، حيث تتسرب الأكسجين وبخار الماء وثاني أكسيد الكربون من خلال جدران الغشاء بمعدلات أسرع مقارنةً بالنيتروجين. يؤدي هذا التسرب التفاضلي إلى تكوين تيار غني بالنيتروجين يخرج من وحدة الغشاء كغاز منتج.

عادةً ما تنتج الأنظمة الغشائية نيتروجينًا بنقاء يتراوح بين 95٪ و99.5٪، مما يجعلها مثالية للتطبيقات التي لا يكون فيها النقاء الفائق أمرًا حاسمًا، ولكن توفر النيتروجين الموثوق به ضروريًا. وتتميز هذه الأنظمة بعدة مزايا، منها عدم احتوائها على أجزاء متحركة، واحتياجها إلى صيانة دنيا، وقدرتها على التشغيل الفوري، وعملها الهادئ. ويؤدي غياب المكونات المتبدلة إلى القضاء على تقلبات الضغط، ويوفر إنتاجًا مستقرًا من النيتروجين مناسبًا للتطبيقات المستمرة.

تعتمد الكفاءة الطاقوية في الأنظمة الغشائية بشكل أساسي على جودة الهواء المضغوط وضغط التشغيل، حيث تُحسّن الضغوط الأعلى عادةً معدلات استرداد النيتروجين. ومع ذلك، يتطلب التوازن بين نقاء النيتروجين وكفاءة الاسترداد عملية تحسين دقيقة بناءً على متطلبات التطبيق المحددة واعتبارات تكلفة التشغيل.

معلمات الأداء الرئيسية والمواصفات

نقاء النيتروجين ومعايير الجودة

يمثل نقاء النيتروجين المواصفة الأكثر أهمية لأي مولد النيتروجين وتؤثر مباشرةً على ملاءمة التطبيق وفعالية العملية. وعادةً ما تصنف التطبيقات الصناعية نقاء النيتروجين إلى عدة درجات، من الدرجة التجارية ذات نقاء 95-98% للتطبيقات العامة في التصنيع والتغليف، وحتى الدرجات فائقة النقاء التي تتجاوز 99.999% المستخدمة في معالجة أشباه الموصلات والأجهزة التحليلية.

تتطلب تطبيقات تعبئة الأغذية والمشروبات عمومًا نقاءً نيتروجينيًا يتراوح بين 97٪ و99.5٪ للإزاحة الفعالة للأكسجين وتمديد عمر المنتج الافتراضي دون إدخال ملوثات. غالبًا ما تتطلب صناعة الأدوية والأجهزة الطبية مستويات نقاء تزيد عن 99.5٪ لتلبية المتطلبات التنظيمية وضمان جودة المنتج. أما تصنيع الإلكترونيات، ولا سيما تصنيع أشباه الموصلات، فيحتاج إلى نيتروجين عالي النقاوة جدًا مع محتوى رطوبة ضئيل للغاية وشوائب دقيقة تقاس بأجزاء من المليار.

تقوم أنظمة مراقبة الجودة المدمجة في مولدات النيتروجين الحديثة بتحليل نقاء المخرجات باستمرار باستخدام أجهزة استشعار للأكسجين، ومحاليل الرطوبة، ومعدات كشف الشوائب الدقيقة. توفر هذه القدرات على المراقبة تغذية راجعة فورية للتحكم في العمليات، مع توليد الوثائق المطلوبة لضمان الجودة والامتثال التنظيمي في الصناعات الخاضعة للتنظيم.

سعة معدل التدفق والقابلية للتوسع

يتطلب تحديد السعة المناسبة لتدفق النيتروجين تحليلًا شاملاً للطلب الأقصى، ومعدلات الاستهلاك المستمرة، وخطط التوسع المستقبلية. تختلف متطلبات التدفق بشكل كبير بين التطبيقات، بدءًا من الأجهزة المعملية الصغيرة التي تستهلك أقل من متر مكعب واحد في الساعة، وصولاً إلى عمليات التصنيع الكبيرة التي تتطلب مئات أو آلاف الأمتار المكعبة في الساعة. ويمنع التقدير الدقيق للسعة حدوث تضخيم للمعدات يؤدي إلى زيادة التكاليف الرأسمالية والتشغيلية، مع تجنب التقليل من السعة الذي قد يعرض قدرات الإنتاج للخطر.

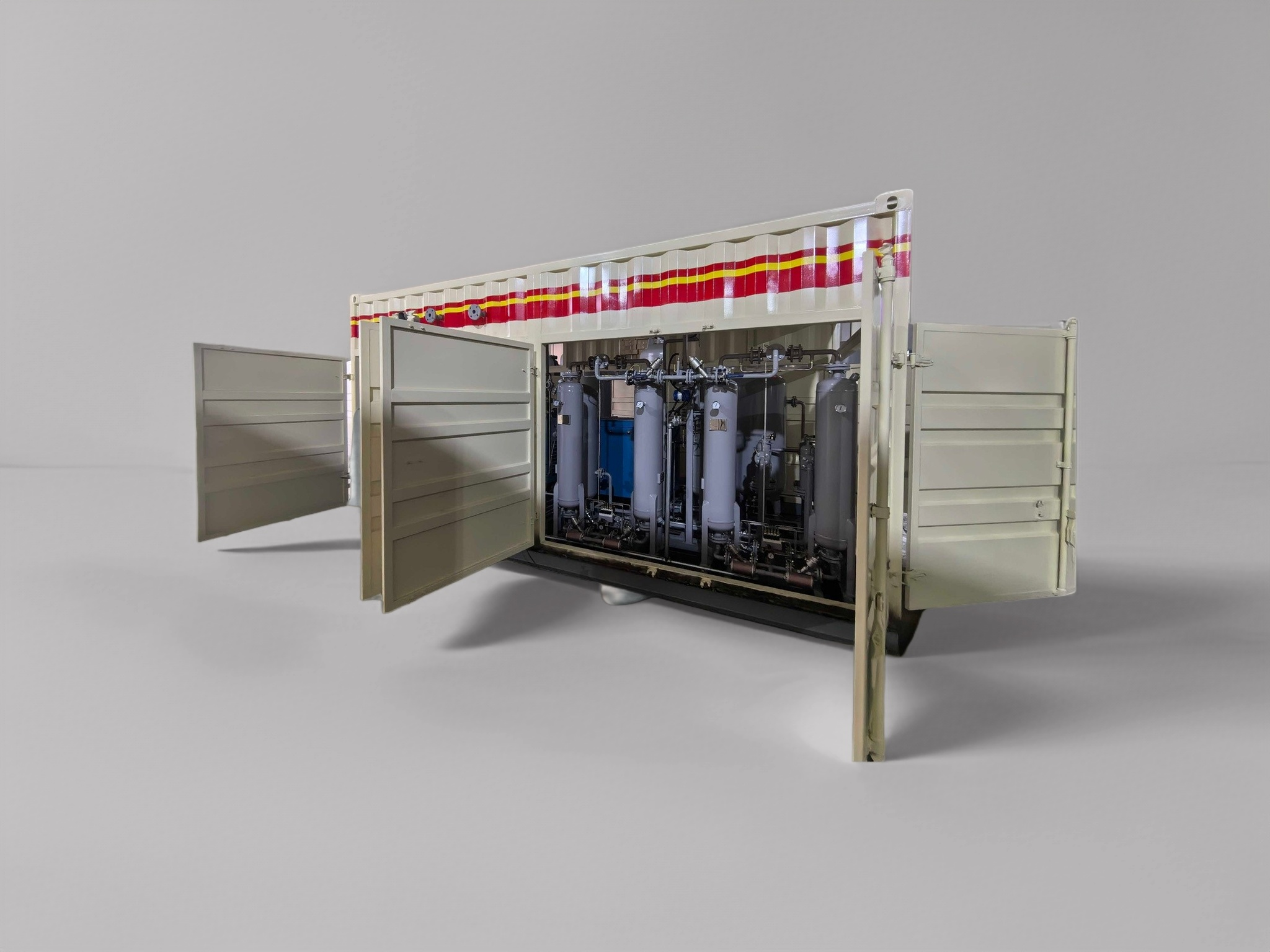

توفر أنظمة توليد النيتروجين الوحدوية مزايا قابلة للتوسع، مما يسمح للمصانع بالبدء بسعة أساسية والتوسع مع تزايد المتطلبات. يمكن لهذه الأنظمة تشغيل وحدات متعددة بالتوازي، مما يوفر فوائد التكرار مع تلبية أنماط الطلب المختلفة. وتدير أنظمة التحكم المتطورة تشغيل الوحدات تلقائيًا، بحيث تُحسّن استهلاك الطاقة خلال فترات الطلب المنخفض، وفي الوقت نفسه تضمن توفير إمداد كافٍ خلال فترات الاستخدام الذروة.

كما يؤثر حجم خزان التخزين على أداء النظام، حيث يوفر سعة تخزينية للتعامل مع طفرات الطلب دون الحاجة إلى تشغيل المولدات باستمرار عند السعة القصوى. ويأخذ التصميم السليم لخزان التخزين في الاعتبار تقلب الطلب، وزمن استجابة النظام، ومتطلبات الضغط من أجل تحسين الكفاءة والموثوقية الشاملتين للنظام.

متطلبات التركيب والبنية التحتية

تكامل نظام الهواء المضغوط

تتطلب مولدات النيتروجين هواءً مضغوطًا عالي الجودة كمادة خام، مما يجعل تصميم نظام الهواء المضغوط وصيانته عاملين حاسمين في الأداء العام. يجب أن يوفر إمداد الهواء المضغوط ضغطًا كافيًا، عادةً ما بين 7-10 بار لمعظم التطبيقات، مع سعة تدفق كافية لتلبية أقصى طلب على النيتروجين بالإضافة إلى خسائر النظام. وتشمل مواصفات جودة الهواء محتوى الرطوبة الأقصى، وحدود التلوث بالزيوت، ومتطلبات تنقية الجسيمات التي تختلف حسب تقنية مولد النيتروجين ومتطلبات النقاء.

تشمل معدات المعالجة المسبقة عادةً مجففات هواء تبريدية أو امتصاصية للحد من محتوى الرطوبة، ومرشحات تكتلية لإزالة الهباء الزيتي، ومرشحات جسيمية للقضاء على الملوثات الصلبة. ينبغي أن يشمل نظام الهواء المضغوط تدابير احتياطية مثل ضواغط احتياطية أو خزانات تخزين هواء لضمان استمرارية إنتاج النيتروجين حتى أثناء صيانة الضواغط أو حدوث أعطال فيها.

يمكن أن تُحسّن أنظمة استرداد الطاقة الكفاءة الشاملة بشكل كبير من خلال استخدام الحرارة المهدرة الناتجة عن ضغط الهواء للتدفئة أو التطبيقات الصناعية. ويدمج بعض المنشآت استرداد الحرارة مع أجهزة تجفيف الهواء المضغوط، مما يقلل من استهلاك الطاقة الإجمالي ويحسن أداء النظام في الوقت نفسه. وغالبًا ما تبرر هذه التحسينات في الكفاءة الاستثمار الرأسمالي الإضافي من خلال خفض تكاليف التشغيل على مدى دورة حياة النظام.

متطلبات النظام الكهربائي ونظام التحكم

تحتوي مولدات النيتروجين الحديثة على أنظمة تحكم متطورة تتطلب بنية تحتية كهربائية مناسبة واتصالاً بالشبكة لضمان التشغيل الأمثل. وتتفاوت متطلبات الطاقة حسب سعة النظام والتكنولوجيا المستخدمة، حيث تستهلك أنظمة PSA الأكبر حجمًا عادةً طاقة كهربائية أكثر من أنظمة الأغشية المماثلة بسبب متطلبات تشغيل الصمامات وتسخين إعادة التنشيط.

تتيح إمكانيات دمج نظام التحكم لمولدات النيتروجين التواصل مع أنظمة إدارة المرافق، وتوفير بيانات الإنتاج، وإشعارات الإنذار، وتحليلات الأداء من خلال بروتوكولات الاتصال الصناعية. تسمح إمكانيات المراقبة عن بُعد للمشغلين بتتبع أداء النظام، واستلام تنبيهات الصيانة، وتحسين المعايير التشغيلية من غرف التحكم المركزية أو الأجهزة المحمولة.

يجب أن تأخذ التثبيتات الكهربائية في الاعتبار متطلبات الجهد، وحماية المحرك، وقدرات الإيقاف الطارئ، والامتثال للوائح الكهربائية والمعايير الأمنية ذات الصلة. ويضمن التأريض السليم وحماية الاندفاع والعزل الكهربائي تشغيلاً آمناً، مع حماية المكونات الإلكترونية الحساسة من مشكلات جودة الطاقة والتداخل الكهرومغناطيسي.

تحليل التكاليف التشغيلية واعتبارات العائد على الاستثمار

استهلاك الطاقة وتحسين الكفاءة

تشكل تكاليف الطاقة عادةً أكبر نفقة تشغيلية لأنظمة توليد النيتروجين، مما يجعل تحسين الكفاءة أمراً بالغ الأهمية لضمان الجدوى الاقتصادية على المدى الطويل. تستهلك أجهزة توليد النيتروجين بتقنية الامتصاص الضغطي الطاقة بشكل أساسي من خلال إنتاج الهواء المضغوط وتشغيل الصمامات، في حين تعتمد أنظمة الأغشية أساساً على طاقة الهواء المضغوط مع متطلبات طاقة إضافية ضئيلة. إن فهم أنماط استهلاك الطاقة هذه يمكن المشغلين من تنفيذ استراتيجيات للحد من الاستهلاك دون المساس بجودة أو توفر النيتروجين.

تتيح تقنية محرك التردد المتغير في ضواغط الهواء للأنظمة مطابقة إنتاج الهواء المضغوط مع الطلب الفعلي على النيتروجين، مما يقلل بشكل كبير من هدر الطاقة خلال فترات الاستهلاك المنخفض. ويمكن للخوارزميات المتقدمة للتحكم أن تتوقع أنماط الطلب وتُعدّد المعدات مسبقاً لتحقيق كفاءة مثلى، في حين تقوم قدرات المشاركة في الحمل بين وحدات المولدات المتعددة بتوزيع ساعات التشغيل بشكل متساوٍ لتمديد عمر المعدات.

توفر أنظمة مراقبة الطاقة بيانات تفصيلية عن الاستهلاك، مما يمكن مديري المرافق من تحديد فرص التحسين وتتبع المبادرات التطويرية. وكثيراً ما تكشف هذه الأنظمة عن حالات عدم كفاءة تشغيلية مثل معدلات التصريف المفرطة، أو توقيت الدورة غير الأمثل، أو تسرب هواء مضغوط، والتي تؤثر بشكل كبير على الكفاءة الشاملة للنظام وعلى تكاليف التشغيل.

متطلبات الصيانة وتكاليف الخدمة

إن برامج الصيانة الوقائية تؤثر تأثيراً كبيراً على موثوقية مولدات النيتروجين وأدائها والتكلفة الإجمالية لامتلاكها. تتطلب أنظمة الامتصاص بالضغط الدوري (PSA) استبدال مواد الغربال الجزيئي الكربوني بشكل دوري، وعادة كل 5 إلى 10 سنوات حسب ظروف التشغيل وجودة الهواء. وتمثل صيانة الصمامات واستبدال الفلاتر ومعايرة نظام التحكم متطلبات خدمة مستمرة يجب أخذها بعين الاعتبار عند إعداد الميزانيات التشغيلية.

تتطلب مولدات النيتروجين الغشائية عمومًا صيانة أقل بسبب قلة الأجزاء المتحركة، حيث يُحتاج عادةً إلى استبدال وحدة الغشاء كل 3 إلى 7 سنوات حسب ظروف التشغيل وجودة هواء التغذية. ومع ذلك، فإن الأنظمة الغشائية أكثر حساسية لتلوث الهواء المضغوط، مما يجعل صيانة نظام المعالجة المسبقة أمرًا بالغ الأهمية لتحقيق أداء مثالي وزيادة عمر الغشاء.

تتراوح خيارات عقود الخدمة من تغطية أساسية للقطع إلى اتفاقيات شاملة للخدمة الكاملة تشمل الصيانة الوقائية والإصلاحات الطارئة وضمانات الأداء. ويستلزم تقييم خيارات الخدمة أخذ قدرات الصيانة الداخلية ودرجة أهمية المعدات ومستوى التحمل تجاه المخاطر الناتجة عن انقطاعات الإنتاج المحتملة بسبب أعطال المعدات بعين الاعتبار.

المصنّعون الرائدون ومقارنة النماذج

أنظمة PSA الرائدة في المجال

يُهيمن عدد من الشركات المصنعة على سوق مولدات النيتروجين الصناعية، حيث تقدم كل منها مزايا مميزة في تطبيقات أو ظروف تشغيل معينة. توفر شركة Atlas Copco حلولاً شاملة لتوليد النيتروجين تتراوح من وحدات صغيرة للمختبرات إلى أنظمة صناعية كبيرة، وتتميّز بقوة خاصة في حزم توليد النيتروجين والهواء المضغوط المتكاملة. ويتميز طراز NGP+ الخاص بها بأنظمة تحكم متقدمة، وتشغيل فعّال من حيث استهلاك الطاقة، وتصميم وحدات يتيح التوسعة بسهولة.

تقدم Parker Hannifin مولدات نيتروجين متخصصة لمجموعة متنوعة من التطبيقات، مع خبرة بارزة في الأنظمة عالية النقاء المستخدمة في قطاعي الإلكترونيات والأدوية. توفر سلسلة MAXIGAS الخاصة بها مستويات نقاء تصل إلى 99.999% مع إمكانات متقدمة في الرصد والتحكم. وتركز شركة South-Tek Systems على حلول اقتصادية لتطبيقات أصغر حجمًا، وتوفر تقنيات PSA وتقنية الأغشية بتكلفة تنافسية وأداء موثوق.

تتخصص شركة بييك ساينتفيك في التطبيقات المعملية والتحليلية، حيث توفر مولدات نيتروجين مدمجة تتميز بنقاء عالٍ جدًا واحتياجات منخفضة للصيانة. وتتكامل أنظمتها بسلاسة مع الأجهزة التحليلية بينما تقدم بدائل اقتصادية لامدادات الغاز الأسطوانية. ويوفر كل مصنّع مزايا فريدة تعتمد على متطلبات التطبيق المحددة، وقيود المرافق، والاعتبارات المالية.

التقنيات الناشئة واتجاهات الابتكار

تركز التطورات التكنولوجية الحديثة في توليد النيتروجين على تحسين الكفاءة الطاقوية، وتقليل متطلبات الصيانة، وتعزيز ذكاء النظام من خلال إمكانيات متقدمة في الرصد والتحكم. وتُحقق الأنظمة الهجينة التي تجمع بين تنقية أولية باستخدام الأغشية ومراحل تنقية نهائية بالامتصاص الضوغي (PSA) مستويات عالية من النقاء مع تحسين استهلاك الطاقة للتطبيقات المحددة.

يتيح تكامل إنترنت الأشياء قدرات الصيانة التنبؤية، والرصد عن بعد، وتحسين الأداء من خلال منصات التحليلات القائمة على السحابة. يمكن لهذه الأنظمة الذكية ضبط معايير التشغيل تلقائيًا بناءً على أنماط الطلب وظروف البيئة وبيانات أداء المعدات لتحقيق أقصى قدر من الكفاءة مع تقليل التكاليف التشغيلية.

تستمر أبحاث المواد المتقدمة في تطوير مواد امتصاص ومغشات محسنة مع تحسين الانتقائية ، ومدة خدمة أطول ، ومقاومة أفضل للتلوث. هذه التحسينات المادية تترجم مباشرة إلى تحسين أداء النظام، وتقليل متطلبات الصيانة، وانخفاض التكلفة الإجمالية للملكية للمستخدمين النهائيين.

الأسئلة الشائعة

ما العوامل التي تحدد حجم مولد النيتروجين المناسب لتطبيقي

يتطلب تحديد حجم وحدة توليد النيتروجين بشكل صحيح تحليل متطلبات التدفق القصوى، ومعدلات الاستهلاك المستمرة، ومستويات النقاء المطلوبة، وخطط التوسع المستقبلية. احسب إجمالي استهلاك النيتروجين متضمناً متطلبات العملية، وتطبيقات التنقية، وهوامش الأمان، ثم قم بدراسة أنماط الطلب لتحديد ما إذا كانت هناك حاجة إلى تخزين مؤقت. خذ في الاعتبار كفاءة وحدة التوليد ونسب الاسترداد لتحديد متطلبات السعة الإنتاجية الفعلية. استشر مهندسي التطبيقات للتحقق من الحسابات وضمان تحديد الحجم الأمثل للنظام وفقاً لظروف التشغيل الخاصة بك والمتطلبات الأداء.

كيف تقارن التكاليف التشغيلية بين وحدات توليد النيتروجين بالامتزاز الضغطي (PSA) وأجهزة توليد النيتروجين الغشائية؟

تعتمد مقارنات تكاليف التشغيل بشكل أساسي على استهلاك الطاقة، ومتطلبات الصيانة، وأنماط استخدام النظام. عادةً ما توفر أنظمة PSA استهلاكًا أقل للطاقة لكل وحدة من النيتروجين المنتج عند مستويات نقاء أعلى، في حين تقدم أنظمة الأغشية مزايا في التطبيقات التي تتطلب نقاءً أقل مع الحد الأدنى من الصيانة. يجب مراعاة تكاليف الهواء المضغوط، وأسعار الكهرباء، وتكاليف عمالة الصيانة، ونفقات قطع الغيار عند تقييم التكاليف الإجمالية للتشغيل. قم بإجراء تحليل دورة حياة التكلفة بما في ذلك تكاليف رأس المال، واستهلاك الطاقة، ونفقات الصيانة، وفوائد الإنتاجية لتحديد الحل الأكثر اقتصاداً لتطبيقك الخاص وظروف تشغيلك.

ما هي متطلبات جودة الهواء المضغوط الضرورية لأداء مثالي لمولدات النيتروجين

تتطلب مولدات النيتروجين هواءً مضغوطًا نظيفًا وجافًا لتحقيق الأداء المحدد وطول عمر المعدات. وتشمل المتطلبات النموذجية نقطة ضغط الندى تحت -40°م، ومحتوى زيت أقل من 0.1 ملغ/م³، وترشيح الجسيمات بحجم 0.01 ميكرون. قم بتركيب معدات المعالجة الأولية المناسبة بما في ذلك مجففات هواء تبريدية أو امتصاصية، ومرشحات تجميعية، ومرشحات جسيمات بناءً على نظام الهواء المضغوط لديك ومواصفات مولد النيتروجين. يمنع الصيانة الدورية لمعدات معالجة الهواء المضغوط التلوث الذي قد يتسبب في تلف مكونات المولد وتدهور نقاء النيتروجين. راقب معايير جودة الهواء واستبدل عناصر الفلاتر وفقًا لتوصيات الشركة المصنعة لضمان الأداء الأمثل للنظام.

كم تستغرق عادةً عملية تركيب مولد النيتروجين، وما هي الاستعدادات المطلوبة في الموقع

تختلف مدة التركيب بناءً على تعقيد النظام ومتطلبات إعداد الموقع والتكامل مع المرافق الحالية، وعادة ما تتراوح بين 2 إلى 8 أسابيع للتركيبات القياسية. ويشمل إعداد الموقع بنية تحتية لتوريد الهواء المضغوط، وتوصيلات كهربائية، وأنابيب توزيع النيتروجين، وتهوية كافية لتبريد المعدات. تأكد من توفر مساحة أرضية كافية للوصول إلى المعدات وصيانتها، مع مراعاة التوسع المستقبلي في حال كان مخططًا له. قم بتنسيق توصيلات المرافق بما في ذلك التغذية الكهربائية، وتوريد الهواء المضغوط، وإدماج نظام التحكم مع فرق الهندسة في المنشأة. خطط للتركيب خلال فترات الصيانة المجدولة لتقليل اضطرابات الإنتاج والسماح بالوقت الكافي لتشغيل النظام واختباره وتدريب المشغلين.

جدول المحتويات

- فهم تقنيات توليد النيتروجين

- معلمات الأداء الرئيسية والمواصفات

- متطلبات التركيب والبنية التحتية

- تحليل التكاليف التشغيلية واعتبارات العائد على الاستثمار

- المصنّعون الرائدون ومقارنة النماذج

-

الأسئلة الشائعة

- ما العوامل التي تحدد حجم مولد النيتروجين المناسب لتطبيقي

- كيف تقارن التكاليف التشغيلية بين وحدات توليد النيتروجين بالامتزاز الضغطي (PSA) وأجهزة توليد النيتروجين الغشائية؟

- ما هي متطلبات جودة الهواء المضغوط الضرورية لأداء مثالي لمولدات النيتروجين

- كم تستغرق عادةً عملية تركيب مولد النيتروجين، وما هي الاستعدادات المطلوبة في الموقع