Les applications industrielles dans les secteurs de la fabrication, de l'emballage alimentaire, de l'électronique et des laboratoires dépendent de plus en plus de l'azote gazeux à haute pureté pour des procédés critiques. Plutôt que de compter sur des livraisons coûteuses de bouteilles ou d'azote liquide en vrac, de nombreuses entreprises découvrent les avantages opérationnels et les économies à long terme offertes par les systèmes de génération d'azote sur site. Ces machines sophistiquées produisent directement de l'azote gazeux dans vos installations, éliminant ainsi les dépendances vis-à-vis de la chaîne d'approvisionnement tout en garantissant une pureté et une disponibilité constantes du gaz lorsque cela est nécessaire.

Le marché de la génération d'azote a considérablement évolué ces dernières années, grâce à des technologies avancées telles que l'adsorption sélective par variation de pression et les systèmes de séparation par membrane, offrant une efficacité et une fiabilité sans précédent. Les équipements modernes générateurs d'azote fournissent des niveaux de pureté précis allant de 95 % à 99,999 %, répondant aux exigences strictes de la fabrication pharmaceutique, de la fabrication de semi-conducteurs et des applications spécialisées en laboratoire. Comprendre les spécifications techniques, les paramètres opérationnels et les critères de sélection devient essentiel pour les responsables achats et les ingénieurs d'exploitation chargés de choisir le système optimal adapté à leurs besoins spécifiques.

Ce guide d'achat complet examine les dernières technologies de génération d'azote, compare les principaux fabricants et modèles, et fournit une analyse détaillée des facteurs critiques influençant le choix du système. Des calculs initiaux de capacité aux considérations de maintenance continue, nous explorons chaque aspect ayant un impact sur le coût total de possession et l'efficacité opérationnelle des investissements en systèmes de génération d'azote.

Comprendre les technologies de génération d'azote

Systèmes à adsorption sélective par pression

L'adsorption par oscillation de pression représente la technologie la plus largement adoptée pour la production industrielle d'azote, utilisant des tamis moléculaires au carbone spécialisés pour séparer l'azote de l'air comprimé. Ces systèmes fonctionnent par des variations cycliques de pression, où l'air comprimé traverse des tours d'adsorption contenant tamis moléculaire en carbone du matériau qui retient sélectivement les molécules d'oxygène tout en laissant passer l'azote. Le processus alterne entre des phases de pressurisation et de dépressurisation, régénérant le matériau adsorbant et assurant ainsi une production continue d'azote.

Les générateurs d'azote PSA atteignent généralement des niveaux de pureté compris entre 95 % et 99,999 %, ce qui les rend adaptés à diverses applications, allant de la fabrication générale à l'assemblage de composants électroniques de précision. La technologie se distingue dans les applications nécessitant des débits d'azote modérés à élevés, avec des systèmes disponibles en capacités allant de petites unités de laboratoire produisant 5 mètres cubes par heure à de grandes installations industrielles générant plus de 2000 mètres cubes par heure. La consommation énergétique varie selon les exigences de pureté, les spécifications de pureté plus élevées nécessitant une puissance accrue et une consommation d'air comprimé plus importante.

Les systèmes PSA modernes intègrent des algorithmes de contrôle avancés et des technologies de capteurs afin d'optimiser le réglage des cycles, de surveiller les paramètres de performance et de fournir des alertes de maintenance prédictive. Ces fonctionnalités intelligentes améliorent l'efficacité opérationnelle tout en réduisant la consommation d'énergie et en prolongeant la durée de vie du matériel grâce à des conditions de fonctionnement optimisées.

Technologie de séparation par membrane

Les générateurs d'azote à membrane utilisent une technologie de fibre creuse pour séparer l'azote de l'air comprimé selon le principe de perméation sélective. Le système force l'air comprimé à traverser des milliers de microfibres creuses, dans lesquelles l'oxygène, la vapeur d'eau et le dioxyde de carbone traversent les parois de la membrane à des vitesses plus élevées que l'azote. Cette perméation différentielle crée un flux enrichi en azote qui sort du module membranaire sous forme de gaz produit.

Les systèmes à membrane produisent généralement de l'azote avec des niveaux de pureté compris entre 95 % et 99,5 %, ce qui les rend idéaux pour les applications où une pureté extrêmement élevée n'est pas essentielle, mais où un approvisionnement fiable en azote est crucial. Ces systèmes offrent plusieurs avantages, notamment l'absence de pièces mobiles, des besoins minimes en matière de maintenance, une mise en marche instantanée et un fonctionnement silencieux. L'absence de composants cycliques élimine les fluctuations de pression et assure une production d'azote stable, adaptée aux applications industrielles continues.

L'efficacité énergétique des systèmes à membrane dépend principalement de la qualité de l'air comprimé et de la pression de fonctionnement, des pressions plus élevées améliorant généralement les taux de récupération d'azote. Toutefois, le compromis entre la pureté de l'azote et l'efficacité de récupération nécessite une optimisation soigneuse en fonction des exigences spécifiques de l'application et des considérations relatives aux coûts de fonctionnement.

Paramètres et spécifications de performance clés

Normes de pureté et de qualité de l'azote

La pureté de l'azote représente la spécification la plus critique pour tout générateur d'azote système, influant directement sur l'adéquation à l'application et l'efficacité du processus. Les applications industrielles classent généralement la pureté de l'azote en plusieurs grades, allant du grade commercial à 95-98 % de pureté pour les applications générales de fabrication et d'emballage, jusqu'aux grades de pureté ultra-élevée dépassant 99,999 % pour le traitement des semi-conducteurs et les instruments analytiques.

Les applications d'emballage des aliments et des boissons nécessitent généralement une pureté de l'azote comprise entre 97 % et 99,5 % afin de remplacer efficacement l'oxygène et prolonger la durée de conservation des produits sans introduire de contamination. La fabrication pharmaceutique et de dispositifs médicaux exige souvent des niveaux de pureté supérieurs à 99,5 % pour répondre aux exigences réglementaires et garantir la qualité des produits. La fabrication électronique, en particulier la fabrication de semiconducteurs, requiert un azote de pureté ultra-élevée avec un contenu minimal en humidité et des impuretés résiduelles mesurées en parties par milliard.

Les systèmes de surveillance de la qualité intégrés aux générateurs d'azote modernes analysent en continu la pureté du flux sortant à l'aide de capteurs d'oxygène, d'analyseurs d'humidité et d'équipements de détection d'impuretés résiduelles. Ces capacités de surveillance fournissent un retour en temps réel pour le contrôle des processus tout en générant la documentation nécessaire à l'assurance qualité et à la conformité réglementaire dans les industries réglementées.

Capacité de débit et évolutivité

La détermination de la capacité appropriée de débit d'azote nécessite une analyse complète de la demande maximale, des taux de consommation continus et des plans d'expansion futurs. Les besoins en débit varient considérablement selon les applications, allant de petits instruments de laboratoire consommant moins d'un mètre cube par heure à des procédés de fabrication à grande échelle nécessitant des centaines, voire des milliers de mètres cubes par heure. Un dimensionnement précis de la capacité évite le surdimensionnement des équipements, ce qui augmente les coûts d'investissement et de fonctionnement, tout en prévenant le sous-dimensionnement qui compromet les capacités de production.

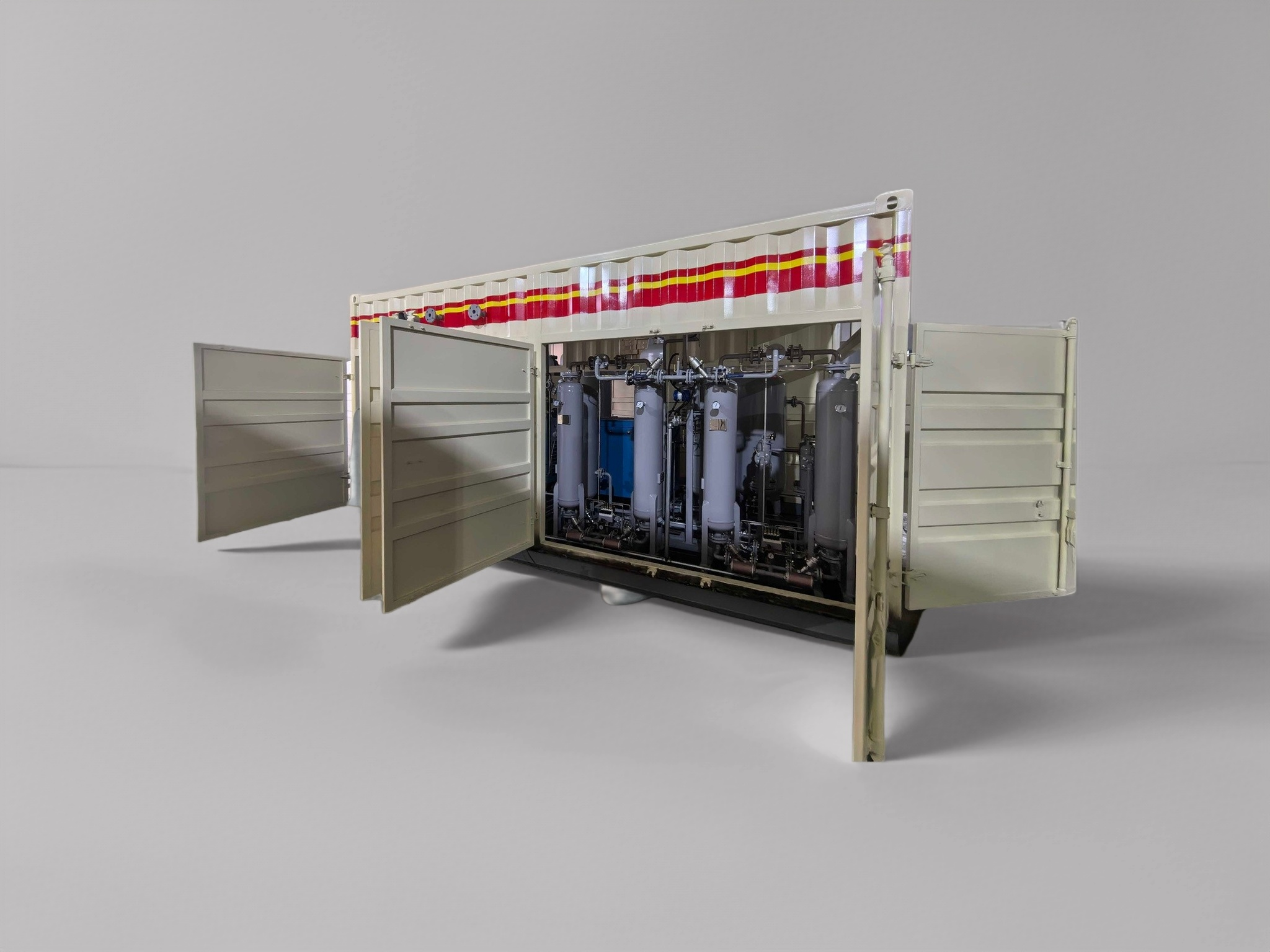

Les systèmes modulaires de production d'azote offrent des avantages en matière d'évolutivité, permettant aux installations de démarrer avec une capacité de base et de s'étendre au fur et à mesure que les besoins augmentent. Ces systèmes peuvent faire fonctionner plusieurs modules générateurs en parallèle, offrant ainsi une redondance tout en s'adaptant à des profils de demande variables. Des systèmes de contrôle avancés gèrent automatiquement le fonctionnement des modules, optimisant la consommation d'énergie pendant les périodes de faible demande tout en garantissant un approvisionnement suffisant lors des pics d'utilisation.

La dimensionnement du réservoir tampon influence également la performance du système, en fournissant une capacité de stockage pour faire face aux pics de demande sans obliger les générateurs à fonctionner en continu à leur capacité maximale. Une conception adéquate du réservoir tampon prend en compte la variabilité de la demande, le temps de réponse du système et les exigences de pression afin d'optimiser l'efficacité et la fiabilité globales du système.

Exigences en matière d'installation et d'infrastructure

Intégration du système d'air comprimé

Les générateurs d'azote nécessitent de l'air comprimé de haute qualité comme matière première, ce qui rend la conception et la maintenance du système d'air comprimé des facteurs critiques pour les performances globales. L'alimentation en air comprimé doit fournir une pression adéquate, généralement comprise entre 7 et 10 bar pour la plupart des applications, avec une capacité de débit suffisante pour répondre à la demande maximale en azote ainsi qu'aux pertes du système. Les spécifications relatives à la qualité de l'air incluent la teneur maximale en humidité, les limites de contamination par l'huile et les exigences de filtration des particules, qui varient selon la technologie du générateur d'azote et les besoins en pureté.

L'équipement de prétraitement comprend généralement des sécheurs d'air réfrigérants ou à agent dessiccant pour réduire la teneur en humidité, des filtres coalesceurs pour éliminer les aérosols d'huile et des filtres à particules pour supprimer les contaminants solides. Le système d'air comprimé devrait intégrer des mesures de redondance, telles que des compresseurs de secours ou des réservoirs tampons, afin de garantir une production continue d'azote même pendant la maintenance ou en cas de panne des compresseurs.

Les systèmes de récupération d'énergie peuvent améliorer considérablement l'efficacité globale en utilisant la chaleur résiduelle provenant de la compression d'air pour le chauffage des installations ou des applications industrielles. Certaines installations associent la récupération de chaleur à des sécheurs d'air comprimé, réduisant ainsi la consommation énergétique globale tout en améliorant les performances du système. Ces gains d'efficacité justifient souvent un investissement supplémentaire grâce à la réduction des coûts d'exploitation sur tout le cycle de vie du système.

Exigences relatives aux systèmes électriques et de commande

Les générateurs d'azote modernes intègrent des systèmes de commande sophistiqués nécessitant une infrastructure électrique adaptée et une connectivité réseau pour un fonctionnement optimal. Les besoins en électricité varient selon la capacité du système et la technologie utilisée, les systèmes PSA de grande taille consommant généralement plus d'énergie électrique que les systèmes membranaires comparables en raison des exigences liées à l'actionnement des vannes et au chauffage de régénération.

Les capacités d'intégration du système de contrôle permettent aux générateurs d'azote de communiquer avec les systèmes de gestion des installations, en fournissant des données de production, des notifications d'alarme et des analyses de performance via des protocoles de communication industrielle. Les fonctionnalités de surveillance à distance permettent aux opérateurs de suivre la performance du système, de recevoir des alertes de maintenance et d'optimiser les paramètres de fonctionnement depuis des salles de contrôle centralisées ou des appareils mobiles.

L'installation électrique doit prendre en compte les exigences de tension, la protection du moteur, les capacités d'arrêt d'urgence, ainsi que la conformité aux codes électriques et normes de sécurité applicables. Une mise à la terre adéquate, la protection contre les surtensions et l'isolation électrique garantissent un fonctionnement sécurisé tout en protégeant les composants électroniques sensibles contre les problèmes de qualité de l'alimentation et les interférences électromagnétiques.

Analyse des coûts opérationnels et considérations sur le retour sur investissement

Consommation d'énergie et optimisation de l'efficacité

Les coûts énergétiques représentent généralement la dépense opérationnelle la plus importante pour les systèmes de production d'azote, ce qui rend l'optimisation de l'efficacité cruciale pour la viabilité économique à long terme. Les générateurs d'azote par adsorption pression (PSA) consomment de l'énergie principalement par la production d'air comprimé et le fonctionnement des vannes, tandis que les systèmes membranaires s'appuient essentiellement sur l'énergie de l'air comprimé avec des besoins énergétiques supplémentaires minimes. Comprendre ces profils énergétiques permet aux opérateurs de mettre en œuvre des stratégies visant à réduire la consommation sans compromettre la qualité ou la disponibilité de l'azote.

La technologie de variateur de fréquence sur les compresseurs d'air permet aux systèmes d'ajuster la production d'air comprimé à la demande réelle en azote, réduisant ainsi significativement le gaspillage énergétique pendant les périodes de faible consommation. Des algorithmes de contrôle avancés peuvent prédire les schémas de demande et pré-ajuster les équipements pour une efficacité optimale, tandis que les capacités de partage de charge entre plusieurs modules de génération répartissent uniformément les heures de fonctionnement, prolongeant ainsi la durée de vie du matériel.

Les systèmes de surveillance énergétique fournissent des données détaillées sur la consommation, permettant aux gestionnaires d'installations d'identifier des opportunités d'optimisation et de suivre les initiatives d'amélioration. Ces systèmes révèlent souvent des inefficacités opérationnelles telles que des taux de purge excessifs, un chronométrage de cycle sous-optimal ou des fuites d'air comprimé, qui ont un impact significatif sur l'efficacité globale du système et les coûts d'exploitation.

Exigences en matière de maintenance et coûts de service

Les programmes de maintenance préventive influencent considérablement la fiabilité, les performances et le coût total de possession des générateurs d'azote. Les systèmes PSA nécessitent un remplacement périodique du matériau tamis moléculaire au carbone, généralement tous les 5 à 10 ans selon les conditions de fonctionnement et la qualité de l'air. La maintenance des vannes, le remplacement des filtres et l'étalonnage du système de contrôle représentent des exigences de service continues qui doivent être intégrées aux budgets opérationnels.

Les générateurs de diazote à membrane nécessitent généralement moins d'entretien en raison du faible nombre de pièces mobiles, le remplacement du module membranaire étant typiquement nécessaire tous les 3 à 7 ans selon les conditions d'exploitation et la qualité de l'air d'alimentation. Toutefois, les systèmes à membrane sont plus sensibles à la contamination de l'air comprimé, ce qui rend l'entretien du système de prétraitement essentiel pour assurer des performances optimales et une longue durée de vie de la membrane.

Les options de contrat de service vont de la simple couverture des pièces détachées à des accords complets incluant la maintenance préventive, les réparations d'urgence et des garanties de performance. L'évaluation des options de service suppose de prendre en compte les capacités internes de maintenance, le caractère critique des équipements et la tolérance au risque en cas d'interruption de production due à des pannes d'équipement.

Principaux fabricants et comparaison de modèles

Systèmes PSA leaders sur le marché

Plusieurs fabricants dominent le marché des générateurs industriels d'azote, chacun offrant des avantages spécifiques pour certaines applications ou conditions de fonctionnement. Atlas Copco propose des solutions complètes de génération d'azote, allant de petits équipements de laboratoire à de grands systèmes industriels, avec une expertise particulière dans les ensembles intégrés d'air comprimé et de production d'azote. La série NGP+ intègre des systèmes de commande avancés, un fonctionnement économe en énergie et une conception modulaire permettant une extension facile.

Parker Hannifin propose des générateurs d'azote spécialisés pour diverses applications, avec une expertise particulière dans les systèmes à haute pureté destinés aux secteurs électronique et pharmaceutique. La série MAXIGAS atteint des niveaux de pureté jusqu'à 99,999 %, dotée de capacités avancées de surveillance et de contrôle. South-Tek Systems se concentre sur des solutions économiques pour les applications de petite taille, offrant à la fois les technologies PSA et membranaires, avec des prix compétitifs et des performances fiables.

Peak Scientific se spécialise dans les applications de laboratoire et analytiques, en proposant des générateurs d'azote compacts offrant une pureté ultra-élevée et nécessitant peu d'entretien. Leurs systèmes s'intègrent parfaitement aux instruments analytiques tout en fournissant des alternatives économiques aux approvisionnements en gaz par bouteilles. Chaque fabricant propose des avantages spécifiques selon les besoins d'application, les contraintes d'installation et les considérations budgétaires.

Technologies émergentes et tendances en matière d'innovation

Les récents développements technologiques dans la génération d'azote visent à améliorer l'efficacité énergétique, à réduire les besoins d'entretien et à accroître l'intelligence des systèmes grâce à des capacités avancées de surveillance et de contrôle. Les systèmes hybrides combinant une pré-purification par membrane et une étape de polissage PSA atteignent des niveaux élevés de pureté tout en optimisant la consommation énergétique pour des applications spécifiques.

L'intégration de l'Internet des objets permet des capacités de maintenance prédictive, une surveillance à distance et une optimisation des performances grâce à des plateformes analytiques basées sur le cloud. Ces systèmes intelligents peuvent automatiquement ajuster les paramètres de fonctionnement en fonction des schémas de demande, des conditions ambiantes et des données de performance des équipements afin de maximiser l'efficacité tout en minimisant les coûts d'exploitation.

La recherche sur les matériaux avancés continue de développer des matériaux adsorbants et membranaires améliorés, offrant une sélectivité accrue, une durée de vie plus longue et une meilleure résistance à la contamination. Ces améliorations des matériaux se traduisent directement par des performances système améliorées, des besoins de maintenance réduits et un coût total de possession plus faible pour les utilisateurs finaux.

FAQ

Quels facteurs déterminent la taille appropriée du générateur d'azote pour mon application

Le dimensionnement approprié d'un générateur d'azote nécessite une analyse des besoins en débit de pointe, des taux de consommation continus, des niveaux de pureté requis et des plans d'expansion futurs. Calculez la consommation totale d'azote, incluant les besoins du procédé, les applications de purge et les marges de sécurité, puis examinez les profils de demande afin de déterminer si un stockage tampon est nécessaire. Prenez en compte les rendements d'efficacité du générateur et les pourcentages de récupération pour établir les besoins réels en capacité de production. Consultez des ingénieurs applicatifs afin de valider les calculs et garantir un dimensionnement optimal du système selon vos conditions spécifiques de fonctionnement et vos exigences de performance.

Comment les coûts de fonctionnement se comparent-ils entre les générateurs d'azote PSA et les générateurs à membrane

Les comparaisons des coûts d'exploitation dépendent principalement de la consommation d'énergie, des besoins en maintenance et des schémas d'utilisation du système. Les systèmes PSA offrent généralement une consommation d'énergie inférieure par unité d'azote produite à des niveaux de pureté plus élevés, tandis que les systèmes à membrane présentent des avantages dans les applications nécessitant une pureté plus faible avec un entretien minimal. Tenez compte des coûts de l'air comprimé, des tarifs d'électricité, de la main-d'œuvre pour la maintenance et des frais de pièces de rechange lors de l'évaluation des coûts totaux d'exploitation. Effectuez une analyse des coûts sur tout le cycle de vie, incluant les coûts initiaux, la consommation d'énergie, les dépenses de maintenance et les gains de productivité, afin de déterminer la solution la plus économique pour votre application spécifique et vos conditions d'exploitation.

Quelles sont les exigences relatives à la qualité de l'air comprimé nécessaires pour un fonctionnement optimal du générateur d'azote

Les générateurs d'azote nécessitent de l'air comprimé propre et sec pour atteindre les performances spécifiées et assurer une longue durée de vie de l'équipement. Les exigences typiques incluent un point de rosée en pression inférieur à -40 °C, une teneur en huile inférieure à 0,1 mg/m³, et une filtration des particules jusqu'à 0,01 micron. Installez un équipement de prétraitement adapté, comprenant des sécheurs d'air réfrigérants ou à déshydratation, des filtres coalescents et des filtres à particules, en fonction des caractéristiques de votre système d'air comprimé et des spécifications du générateur d'azote. Un entretien régulier de l'équipement de traitement de l'air comprimé empêche toute contamination pouvant endommager les composants du générateur et dégrader la pureté de l'azote. Surveillez les paramètres de qualité de l'air et remplacez les éléments filtrants conformément aux recommandations du fabricant afin d'assurer un fonctionnement optimal du système.

Combien de temps prend généralement l'installation d'un générateur d'azote et quelles préparations sur site sont nécessaires

Le calendrier d'installation varie selon la complexité du système, les exigences de préparation du site et l'intégration aux installations existantes, allant généralement de 2 à 8 semaines pour des installations standard. La préparation du site comprend l'infrastructure d'alimentation en air comprimé, les connexions électriques, la tuyauterie de distribution d'azote et une ventilation adéquate pour le refroidissement des équipements. Veillez à disposer d'un espace au sol suffisant pour l'accès aux équipements et leur maintenance, tout en tenant compte d'une éventuelle extension future si prévue. Coordonnez les raccordements aux utilities, notamment l'alimentation électrique, l'air comprimé et l'intégration du système de contrôle, avec les équipes techniques de l'installation. Planifiez l'installation pendant les périodes de maintenance prévues afin de minimiser les perturbations de production et prévoir un temps suffisant pour la mise en service, les tests et la formation des opérateurs.

Table des Matières

- Comprendre les technologies de génération d'azote

- Paramètres et spécifications de performance clés

- Exigences en matière d'installation et d'infrastructure

- Analyse des coûts opérationnels et considérations sur le retour sur investissement

- Principaux fabricants et comparaison de modèles

-

FAQ

- Quels facteurs déterminent la taille appropriée du générateur d'azote pour mon application

- Comment les coûts de fonctionnement se comparent-ils entre les générateurs d'azote PSA et les générateurs à membrane

- Quelles sont les exigences relatives à la qualité de l'air comprimé nécessaires pour un fonctionnement optimal du générateur d'azote

- Combien de temps prend généralement l'installation d'un générateur d'azote et quelles préparations sur site sont nécessaires