製造、食品包装、電子機器、および実験室分野における産業用途では、高純度の窒素ガスが重要なプロセスでますます必要とされています。高価なシリンダー配送や大量の液体窒素供給に依存するのではなく、多くの企業がオンサイトの窒素発生装置を導入することで得られる運用上の利点と長期的なコスト削減に注目しています。これらの高度な装置は施設内で直接窒素ガスを生成し、サプライチェーンへの依存を排除するとともに、必要なときに常に安定した純度と供給を保証します。

近年、窒素発生市場は著しく進化しており、先進的な圧力変動吸着(PSA)技術や膜分離システムにより、かつてない効率性と信頼性が実現されています。現代の 窒素発生器 95%から99.999%までの正確な純度レベルを供給可能で、医薬品製造、半導体製造、および特殊な実験室用途における厳しい要件を満たします。調達担当マネージャーや設備エンジニアが特定のニーズに最適なシステムを選定するためには、技術仕様、運転パラメータ、選定基準を理解することが不可欠です。

本包括的な購入ガイドでは、最新の窒素発生技術を検討し、主要メーカーおよびモデルを比較するとともに、システム選定に影響を与える重要な要素について詳細に分析しています。初期の容量計算から継続的なメンテナンスの検討事項まで、窒素発生装置の所有総コストと運用効率に影響を与えるあらゆる側面を探ります。

窒素発生技術の理解

圧力変動吸着方式システム

圧力変動吸着法は、産業用窒素発生装置で最も広く採用されている技術であり、特殊な活性炭分子ふるいを用いて圧縮空気から窒素を分離します。これらのシステムは、圧力のサイクル変動によって運転され、圧縮空気が吸着塔内の 炭素分子ふるい 材料を通過する際に酸素分子を選択的に保持し、窒素が通過することを可能にします。このプロセスは加圧と減圧の段階を交互に繰り返すことで、吸着材を再生し、連続的な窒素生成を確保します。

PSA窒素発生装置は通常、95%から99.999%の純度を達成でき、一般製造業から精密電子機器の組立まで、さまざまな用途に適しています。この技術は中程度から高流量の窒素が必要な用途に最適で、1時間あたり5立方メートルを生成する小型の実験室用ユニットから、1時間あたり2000立方メートル以上を生成する大規模な産業用設備まで、幅広い容量のシステムが利用可能です。エネルギー消費量は純度の要件によって異なり、より高い純度を要求する場合、必要な電力および圧縮空気の消費量が増加します。

最新のPSAシステムには、サイクルタイミングの最適化、性能パラメータの監視、予知保全アラートの提供を行う高度な制御アルゴリズムとセンサー技術が搭載されています。これらのインテリジェント機能により、運転条件が最適化され、運用効率が向上するとともに、エネルギー消費が削減され、装置の寿命が延長されます。

膜分離技術

膜式窒素発生装置は中空糸膜技術を用いて、選択的透過の原理によって圧縮空気から窒素を分離します。このシステムでは、圧縮空気を数千本の微細な中空糸を通すことで、酸素、水蒸気、二酸化炭素が窒素よりも速い速度で膜壁を透過して除去されます。この透過性の違いにより、窒素濃度の高いガス流が生成され、膜モジュールから製品ガスとして供給されます。

膜式システムは通常、95%から99.5%の純度の窒素を生成でき、超高純度が必要ないが安定した窒素供給が不可欠な用途に最適です。これらのシステムは可動部がなく、メンテナンスがほとんど不要で、即時起動が可能であり、静かな運転が特徴です。サイクル動作する部品がないため圧力の変動が生じず、連続プロセス用途に適した安定した窒素出力を提供します。

膜システムにおけるエネルギー効率は、主に圧縮空気の品質と運転圧力に依存しており、一般的に圧力を高めることで窒素回収率が向上します。しかし、窒素純度と回収効率の間にはトレードオフ関係があるため、特定の用途要件や運転コストを考慮して慎重に最適化を行う必要があります。

主要な性能パラメータと仕様

窒素の純度および品質基準

窒素純度は、あらゆる 窒素発生器 において最も重要な仕様であり、用途への適合性とプロセスの有効性に直接影響を与えます。産業用途では、一般的に窒素純度はいくつかのグレードに分類されており、製造や包装などの一般用途向けの95~98%純度の商業グレードから、半導体処理や分析機器向けの99.999%を超える超高純度グレードまであります。

食品および飲料の包装用途では、酸素を効果的に排除し、汚染物質を導入せずに製品の保存寿命を延ばすために、通常97%から99.5%の窒素純度が必要とされます。医薬品および医療機器の製造では、規制要件を満たし、製品品質を確保するために、99.5%を超える高純度が求められることが多くあります。電子機器の製造、特に半導体製造では、水分含有量が極めて少なく、不純物が十億分率(ppb)単位で測定される超高純度窒素が要求されます。

現代の窒素発生装置に統合された品質監視システムは、酸素センサーや水分分析装置、微量不純物検出装置を使用して、生成される窒素の純度を継続的に分析します。これらの監視機能は、プロセス制御のためのリアルタイムフィードバックを提供すると同時に、規制産業における品質保証および規制遵守に必要な文書記録を生成します。

流量容量および拡張性

適切な窒素流量容量を決定するには、ピーク需要、継続的な消費率、および将来の拡張計画について包括的な分析が必要です。流量要件は、1時間あたり1立方メートル未満を消費する小型の実験室機器から、毎時数百乃至数千立方メートルを要する大規模な製造プロセスまで、用途によって大きく異なります。正確な容量設計を行うことで、設備の過大設計による資本コストおよび運用コストの増加を防ぎつつ、生産能力を損なう過小設計も回避できます。

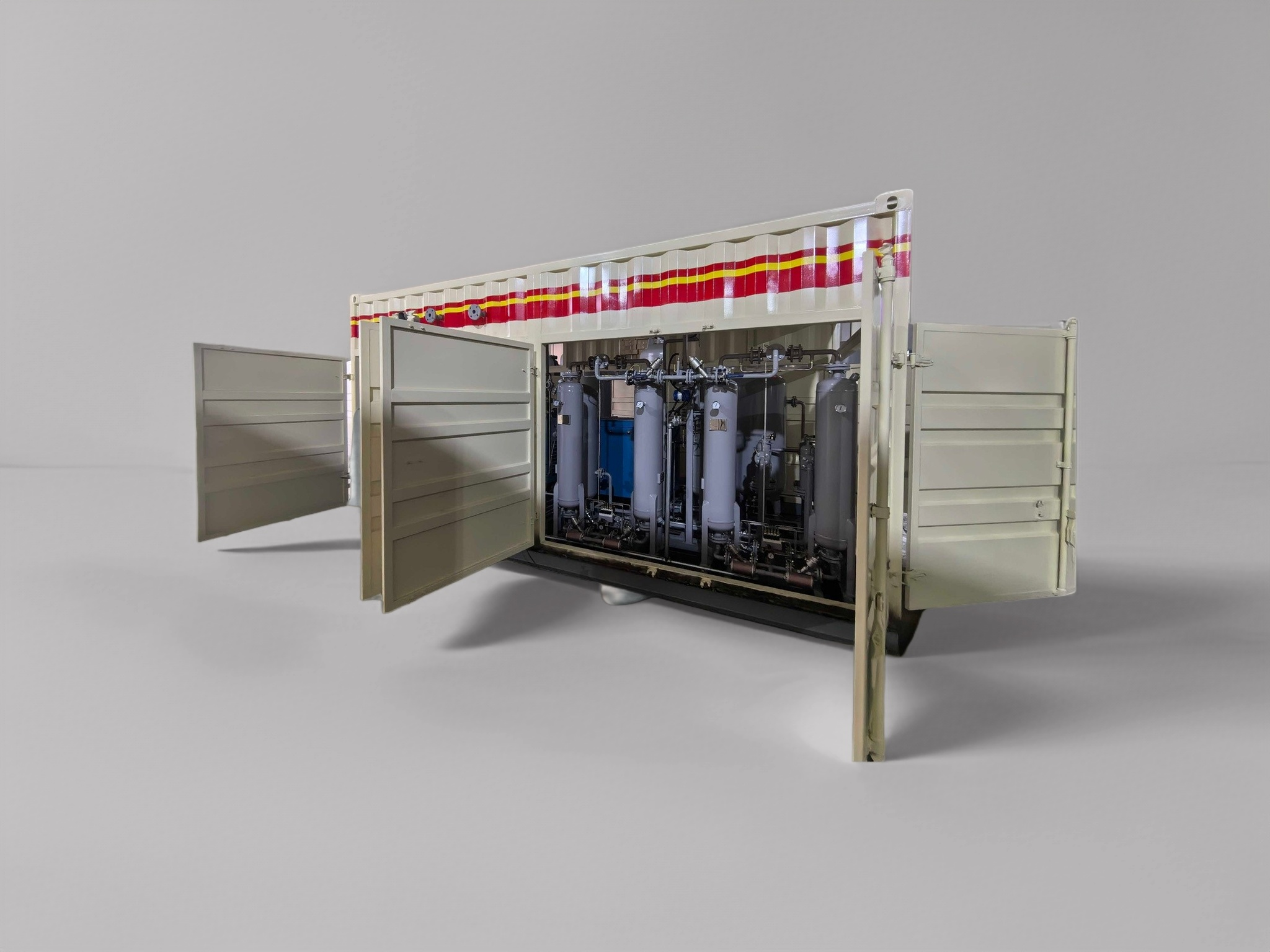

モジュラー式窒素発生システムはスケーラビリティの利点を提供し、施設が基本的な容量から始め、需要の増加に応じて拡張できるようにします。これらのシステムでは複数の発生モジュールを並列で運転でき、冗長性のメリットを得られると同時に、変動する需要にも対応可能です。高度な制御システムにより、モジュールの運転が自動的に管理され、需要が少ない時期にはエネルギー消費を最適化しつつ、ピーク時の使用中に十分な供給を確保します。

バッファータンクのサイズもシステム性能に影響を与え、発生装置を常に最大容量で運転させることなく、需要の急増に対応するための蓄積能力を提供します。適切なバッファータンク設計では、需要の変動性、システムの応答時間、圧力要件を考慮し、システム全体の効率性と信頼性を最適化します。

設置およびインフラ要件

圧縮空気システムの統合

窒素発生装置は高品質な圧縮空気を原料として必要とするため、圧縮空気システムの設計とメンテナンスが全体的な性能において極めて重要になります。供給される圧縮空気は、ほとんどの用途で一般的に7~10barの適切な圧力を提供でき、ピーク時の窒素需要およびシステム損失を補うのに十分な流量能力を備えていなければなりません。空気の品質仕様には、水分含有量の上限、油分汚染の許容限界、および窒素発生装置の技術方式や純度要件に応じて異なる粒子状物質のフィルター除去要件が含まれます。

前処理装置には通常、水分を低減するための冷凍式または吸着式ドライヤー、油ミストを除去するための凝縮フィルター、固体不純物を除去するための粒子状物質フィルターが含まれます。圧縮空気システムには、コンプレッサーのメンテナンス時や故障時にも窒素の連続生産を確保するために、予備コンプレッサーやエアレシーバータンクなどの冗長化対策を組み込むべきです。

エネルギー回収システムは、空気圧縮時の廃熱を施設の暖房やプロセス用途に利用することで、全体的な効率を大幅に向上させることができます。一部の設備では、圧縮空気乾燥機と熱回収を統合しており、システム性能を向上させながら全体的なエネルギー消費を削減しています。こうした効率の改善は、システム寿命期間中の運転コスト削減を通じて追加の資本投資を正当化することがよくあります。

電気および制御システムの要件

最新の窒素発生装置には高度な制御システムが組み込まれており、最適な運転のために適切な電気インフラおよびネットワーク接続が必要です。電力要件はシステム容量や技術によって異なり、弁の作動や再生加熱の必要性があるため、同程度の膜式システムと比較して、大型PSAシステムの方が一般的により多くの電力を消費します。

制御システムの統合機能により、窒素発生装置は設備管理システムと通信可能になり、産業用通信プロトコルを通じて生産データ、アラーム通知、および性能分析情報を提供します。リモート監視機能により、オペレーターは中央制御室やモバイルデバイスからシステムの動作状況を確認し、メンテナンス警告を受け取り、運転パラメータを最適化できます。

電気設置工事では、電圧要件、モーター保護、緊急停止機能、関連する電気規程および安全基準への適合性を考慮する必要があります。適切な接地、サージ保護、電気的絶縁により、安全な運転が確保されると同時に、電源品質の問題や電磁妨害から敏感な電子部品を保護できます。

運用コスト分析および投資利益率(ROI)の検討

エネルギー消費および効率の最適化

エネルギー費用は通常、窒素発生システムにおける最大の運用コストを占めており、長期的な経済的実現可能性のためには効率の最適化が極めて重要です。PSA式窒素発生装置は、主に圧縮空気の生成とバルブ作動によってエネルギーを消費しますが、膜式システムは圧縮空気のエネルギーに大きく依存しており、追加の電力需要はほとんどありません。これらのエネルギー消費パターンを理解することで、窒素の品質や供給能力を損なうことなく、消費量を削減するための戦略を運用者が導入できるようになります。

空気圧縮機へのインバータ制御技術(VFD)を用いることで、システムは実際の窒素需要に応じて圧縮空気の生産量を調整でき、低消費期間中のエネルギー浪費を大幅に削減できます。高度な制御アルゴリズムにより需要パターンを予測し、装置をあらかじめ最適な状態に設定して効率を高めることが可能であり、また複数の発生モジュール間での負荷分散機能によって運転時間を均等に配分し、装置寿命の延長を図れます。

エネルギー監視システムは、詳細な消費データを提供し、施設管理者が最適化の機会を特定して改善策の進捗を追跡できるようにします。これらのシステムは、過剰なパージレート、不適切なサイクルタイミング、または圧縮空気の漏れといった運用上の非効率を明らかにすることが多く、これらは全体のシステム効率と運転コストに大きな影響を与えます。

メンテナンス要件およびサービスコスト

予防保全プログラムは、窒素発生装置の信頼性、性能、および所有総コストに大きく影響します。PSAシステムでは、運転条件や空気の品質に応じて通常5〜10年ごとに活性炭素分子ふるい材の交換が必要です。また、バルブのメンテナンス、フィルターの交換、制御システムのキャリブレーションは継続的なサービス要件であり、運用予算に組み込む必要があります。

膜式窒素発生装置は可動部品が少ないため、一般的にメンテナンスが必要となる頻度が低く、運転条件および供給空気の品質に応じて通常3〜7年ごとに膜モジュールの交換が必要です。ただし、膜システムは圧縮空気の汚染に対してより敏感であるため、適切な前処理システムのメンテナンスが性能の最適化と膜の長寿命化にとって極めて重要です。

サービス契約のオプションは、基本的な部品保証から予防保全、緊急修理、性能保証を含む包括的なフルサービス契約まで多岐にわたります。サービスオプションを検討する際には、自社内のメンテナンス能力、設備の重要度、設備故障による生産中断リスクに対する許容レベルを考慮する必要があります。

主要メーカーおよびモデル比較

業界をリードするPSAシステム

産業用窒素発生装置市場では、いくつかのメーカーが特定の用途や運転条件においてそれぞれ明確な利点を提供しながら、市場をリードしています。アトラス・コプコは、小型の実験室用ユニットから大規模な産業用システムまで、包括的な窒素生成ソリューションを提供しており、特に圧縮空気と窒素生成を一体化したパッケージに強みを持っています。同社のNGP+シリーズは、高度な制御システム、省エネルギー性能、および容易な拡張が可能なモジュラー設計を特徴としています。

パーカー・ハニフィンは、電子機器や医薬品用途向けの高純度システムにおける専門知識を有し、多様な用途に対応する特殊な窒素発生装置を提供しています。同社のMAXIGASシリーズは、99.999%までの純度を実現し、高度な監視および制御機能を備えています。サウステック・システムズは、小規模な用途向けに費用対効果の高いソリューションに注力しており、PSA方式および膜式技術の両方を提供し、競争力のある価格設定と信頼性の高い性能を実現しています。

Peak Scientificは、実験室および分析用途に特化しており、超高純度かつメンテナンスが少ないコンパクトな窒素発生装置を提供しています。これらのシステムは分析機器とシームレスに統合可能であり、ボンベガス供給のコスト効率に優れた代替手段を提供します。各メーカーは、特定の用途要件、施設の制約条件、予算の考慮事項に応じて独自の利点を提供しています。

新興技術およびイノベーションの動向

最近の窒素生成技術における開発動向は、エネルギー効率の向上、メンテナンスの削減、高度な監視および制御機能によるシステムインテリジェンスの強化に焦点を当てています。膜式前処理とPSA(圧力変動吸着)仕上げ工程を組み合わせたハイブリッドシステムは、特定の用途において高純度を達成するとともに、エネルギー消費を最適化します。

モノのインターネット(IoT)の統合により、予知保全機能、リモート監視、クラウドベースの分析プラットフォームを通じた性能最適化が可能になります。これらのスマートシステムは、需要パターン、周囲環境、機器の性能データに基づいて運転パラメータを自動的に調整し、効率を最大化するとともに運用コストを最小限に抑えることができます。

先進的な材料研究では、選択性の向上、長寿命化、汚染に対する耐性の強化を実現した、より高性能な吸着材および膜材料の開発が継続されています。こうした材料の改善は、直ちにシステム性能の向上、メンテナンス頻度の低減、エンドユーザーにおける所有総コストの削減につながります。

よくある質問

私の用途に適した窒素発生装置のサイズを決定する要因は何ですか

適切な窒素発生装置のサイズ決定には、ピーク流量の要件、連続消費率、必要な純度レベル、および将来の拡張計画を分析する必要があります。プロセス要件、パージ用途、安全マージンを含む総合的な窒素消費量を計算し、その後需要パターンを検討してバッファ貯蔵の必要性を判断します。発生装置の効率評価値および回収率を考慮に入れ、実際の生産能力要件を決定してください。アプリケーションエンジニアに相談し、計算結果を確認して、特定の運転条件および性能要件に最適なシステムサイズを確実に確保してください。

PSA式と膜式の窒素発生装置の運転コストはどのように比較されますか

運転コストの比較は、主にエネルギー消費量、メンテナンス要件、およびシステムの使用パターンによって異なります。PSA方式のシステムは、高純度の窒素を生産する場合に、単位当たりのエネルギー消費量が一般的に低く抑えられます。一方、膜式システムは、純度が低いがメンテナンスがほとんど不要な用途において利点があります。総合的な運転コストを評価する際には、圧縮空気のコスト、電力料金、メンテナンス作業費、交換部品費用を検討してください。資本コスト、エネルギー消費量、メンテナンス費用、生産性の向上などを含めたライフサイクルコスト分析を行い、特定の用途および運転条件に最も経済的なソリューションを決定します。

最適な窒素発生器の性能を得るために必要な圧縮空気の品質要件は何ですか

窒素発生装置は、規定された性能を達成し、装置の寿命を延ばすために、清浄で乾燥した圧縮空気が必要です。一般的な要件には、圧力露点が-40°C以下、油分含量が0.1 mg/m³未満、粒子状物質のろ過精度が0.01マイクロメートルまで含まれます。圧縮空気システムおよび窒素発生装置の仕様に基づき、冷凍式または吸着式のエアドライヤー、凝縮除去フィルター(コalescing filter)、粒子状物質用フィルターなどの適切な前処理装置を設置してください。圧縮空気処理装置の定期的なメンテナンスにより、発生装置の部品を損傷させたり窒素純度を低下させたりする汚染を防ぐことができます。最適なシステム性能を確保するため、空気品質の各パラメーターを監視し、メーカーの推奨に従ってフィルター要素を交換してください。

窒素発生装置の設置には通常どれくらいの時間がかかり、どのような現場準備が必要ですか

設置期間は、システムの複雑さ、現場準備の要件、既存の設備との統合状況によって異なり、標準的な設置では通常2~8週間程度かかります。現場準備には、圧縮空気供給インフラ、電気接続、窒素分配配管、および機器冷却用の十分な換気設備が含まれます。将来的な拡張を予定している場合は、機器のアクセスやメンテナンスに十分な床面積を確保してください。電力、圧縮空気供給、制御システムの統合など、各種設備との接続については、施設のエンジニアリングチームと連携して進めてください。生産への影響を最小限に抑えるため、計画保全期間中に設置を実施し、システムの起動、テスト、およびオペレーターのトレーニングに十分な時間を確保してください。