Industrielle Anwendungen in der Fertigung, Lebensmittelverpackung, Elektronik und Labortechnik sind zunehmend auf hochreines Stickstoffgas für kritische Prozesse angewiesen. Statt teuren Lieferungen von Gasflaschen oder Großmengen flüssigen Stickstoffs zu vertrauen, erkennen immer mehr Unternehmen die betrieblichen Vorteile und langfristigen Kosteneinsparungen von stationären Stickstoffgeneratoren. Diese hochentwickelten Systeme erzeugen Stickstoffgas direkt am Standort und eliminieren so Abhängigkeiten in der Lieferkette, während sie gleichzeitig jederzeit eine konstante Gasreinheit und Verfügbarkeit gewährleisten.

Der Stickstoff-Erzeugungsmarkt hat sich in den letzten Jahren erheblich weiterentwickelt, wobei moderne Druckwechseladsorptionstechnologien und Membrantrennsysteme eine beispiellose Effizienz und Zuverlässigkeit bieten. Moderne stickstoffgeneratoren liefern genaue Reinheitsgrade von 95 % bis 99,999 % und erfüllen damit strenge Anforderungen für die pharmazeutische Produktion, die Halbleiterfertigung und spezialisierte Laboranwendungen. Das Verständnis der technischen Spezifikationen, Betriebsparameter und Auswahlkriterien wird für Einkaufsleiter und Anlageningenieure unerlässlich, die das optimale System für ihre jeweiligen Anforderungen auswählen müssen.

Dieser umfassende Kaufleitfaden untersucht die neuesten Stickstoff-Erzeugungstechnologien, vergleicht führende Hersteller und Modelle und liefert eine detaillierte Analyse der entscheidenden Faktoren, die die Systemauswahl beeinflussen. Von den anfänglichen Kapazitätsberechnungen bis hin zu Überlegungen zur laufenden Wartung beleuchten wir jeden Aspekt, der die Gesamtbetriebskosten und die betriebliche Effizienz von Investitionen in die Stickstofferzeugung beeinflusst.

Grundlagen der Stickstoff-Erzeugungstechnologien

Druckwechsel-Adsorptionsanlagen

Die Druckwechsel-Adsorption ist die am weitesten verbreitete Technologie zur industriellen Stickstofferzeugung und nutzt spezialisierte Kohlenstoff-Molekularsiebe, um Stickstoff aus Druckluft zu trennen. Diese Anlagen arbeiten mit zyklischen Druckschwankungen, bei denen Druckluft durch Adsorptionstürme strömt, die kohlenstoffmolekularsieb material, das Sauerstoffmoleküle selektiv zurückhält, während Stickstoff durchgelassen wird. Der Prozess wechselt zwischen Druck- und Entlastungsphasen, wodurch das Adsorptionsmaterial regeneriert wird und eine kontinuierliche Stickstoffproduktion gewährleistet ist.

PSA-Stickstoffgeneratoren erreichen typischerweise Reinheitsgrade zwischen 95 % und 99,999 %, wodurch sie für vielfältige Anwendungen – von der allgemeinen Fertigung bis zur präzisen Elektronikmontage – geeignet sind. Die Technologie zeichnet sich in Anwendungen aus, die moderate bis hohe Stickstoffströme erfordern, wobei Systeme in Kapazitäten von kleinen Laborgeräten mit 5 Kubikmetern pro Stunde bis hin zu großen industriellen Anlagen mit über 2000 Kubikmetern pro Stunde verfügbar sind. Der Energieverbrauch variiert je nach Reinheitsanforderung, wobei höhere Reinheitsgrade einen erhöhten Energie- und Druckluftverbrauch erfordern.

Moderne PSA-Systeme integrieren fortschrittliche Steuerungsalgorithmen und Sensortechnologien, um die Zyklenzeiten zu optimieren, Leistungsparameter zu überwachen und Warnungen für vorausschauende Wartung bereitzustellen. Diese intelligenten Funktionen steigern die Betriebseffizienz und reduzieren gleichzeitig den Energieverbrauch sowie verlängern die Lebensdauer der Ausrüstung durch optimierte Betriebsbedingungen.

Membrantrenntechnologie

Membran-Stickstoffgeneratoren nutzen Hohlfasermembrantechnologie, um Stickstoff aus Druckluft durch selektive Permeation zu trennen. Das System leitet Druckluft durch Tausende mikroskopisch kleine Hohlfasern, wobei Sauerstoff, Wasserdampf und Kohlendioxid schneller durch die Membranwände hindurchdringen als Stickstoff. Diese unterschiedliche Permeationsgeschwindigkeit erzeugt einen stickstoffreichen Strom, der das Membranmodul als Produktgas verlässt.

Membransysteme erzeugen typischerweise Stickstoff mit Reinheitsgraden zwischen 95 % und 99,5 %, wodurch sie ideal für Anwendungen sind, bei denen keine ultrahohe Reinheit erforderlich ist, aber eine zuverlässige Stickstoffversorgung entscheidend ist. Diese Systeme bieten mehrere Vorteile, darunter keine beweglichen Teile, geringer Wartungsbedarf, sofortige Betriebsbereitschaft und geräuscharmer Betrieb. Das Fehlen von zyklischen Komponenten beseitigt Druckschwankungen und liefert eine gleichmäßige Stickstoffabgabe, die sich für kontinuierliche Prozessanwendungen eignet.

Die Energieeffizienz von Membransystemen hängt in erster Linie von der Qualität der Druckluft und dem Betriebsdruck ab, wobei höhere Drücke im Allgemeinen die Stickstoff-Rückgewinnungsrate verbessern. Der Kompromiss zwischen Stickstoffreinheit und Rückgewinnungseffizienz erfordert jedoch eine sorgfältige Optimierung auf Grundlage spezifischer Anforderungen der Anwendung und der Betriebskosten.

Wichtige Leistungsparameter und Spezifikationen

Stickstoffreinheit und Qualitätsstandards

Die Stickstoffreinheit stellt die wichtigste Spezifikation für jeden dar und beeinflusst direkt die Eignung für Anwendungen und die Effektivität des Prozesses. stickstoffgenerator industrielle Anwendungen kategorisieren die Stickstoffreinheit typischerweise in mehrere Qualitätsstufen, von technischem Grad mit 95–98 % Reinheit für allgemeine Fertigungs- und Verpackungsanwendungen bis hin zu ultrareinen Stufen mit über 99,999 % für die Halbleiterfertigung und analytische Instrumentierung.

Anwendungen in der Lebensmittel- und Getränkeverpackung erfordern im Allgemeinen eine Stickstoffreinheit zwischen 97 % und 99,5 %, um Sauerstoff effektiv zu verdrängen und die Haltbarkeit der Produkte zu verlängern, ohne Verunreinigungen einzubringen. Die pharmazeutische Industrie und die Herstellung medizinischer Geräte verlangen oft Reinheitsgrade über 99,5 %, um gesetzliche Vorschriften zu erfüllen und die Produktqualität sicherzustellen. In der Elektronikfertigung, insbesondere bei der Halbleiterherstellung, ist ultrareiner Stickstoff erforderlich, der einen minimalen Feuchtigkeitsgehalt aufweist und Spurenverunreinigungen im Bereich von Milliardstel (ppb) enthält.

Qualitätsüberwachungssysteme, die in moderne Stickstoffgeneratoren integriert sind, analysieren kontinuierlich die Reinheit der Ausgangsproduktion mithilfe von Sauerstoffsensoren, Feuchteanalysatoren und Geräten zur Detektion von Spurenverunreinigungen. Diese Überwachungsfunktionen liefern Echtzeit-Rückmeldungen für die Prozesssteuerung und erzeugen gleichzeitig die Dokumentation, die für die Qualitätssicherung und die Einhaltung behördlicher Vorschriften in regulierten Branchen erforderlich ist.

Durchflussleistung und Skalierbarkeit

Die Bestimmung der geeigneten Stickstoff-Durchflusskapazität erfordert eine umfassende Analyse des Spitzenbedarfs, der kontinuierlichen Verbrauchsraten sowie zukünftiger Erweiterungspläne. Die Durchflussanforderungen variieren je nach Anwendung erheblich – von kleinen Laborgeräten mit einem Verbrauch von weniger als 1 Kubikmeter pro Stunde bis hin zu großtechnischen Produktionsprozessen, die stündlich Hunderte oder Tausende Kubikmeter benötigen. Eine genaue Dimensionierung der Kapazität verhindert eine Überdimensionierung der Anlage, die die Investitions- und Betriebskosten erhöht, und schließt gleichzeitig eine Unterdimensionierung aus, die die Produktionsfähigkeit beeinträchtigen könnte.

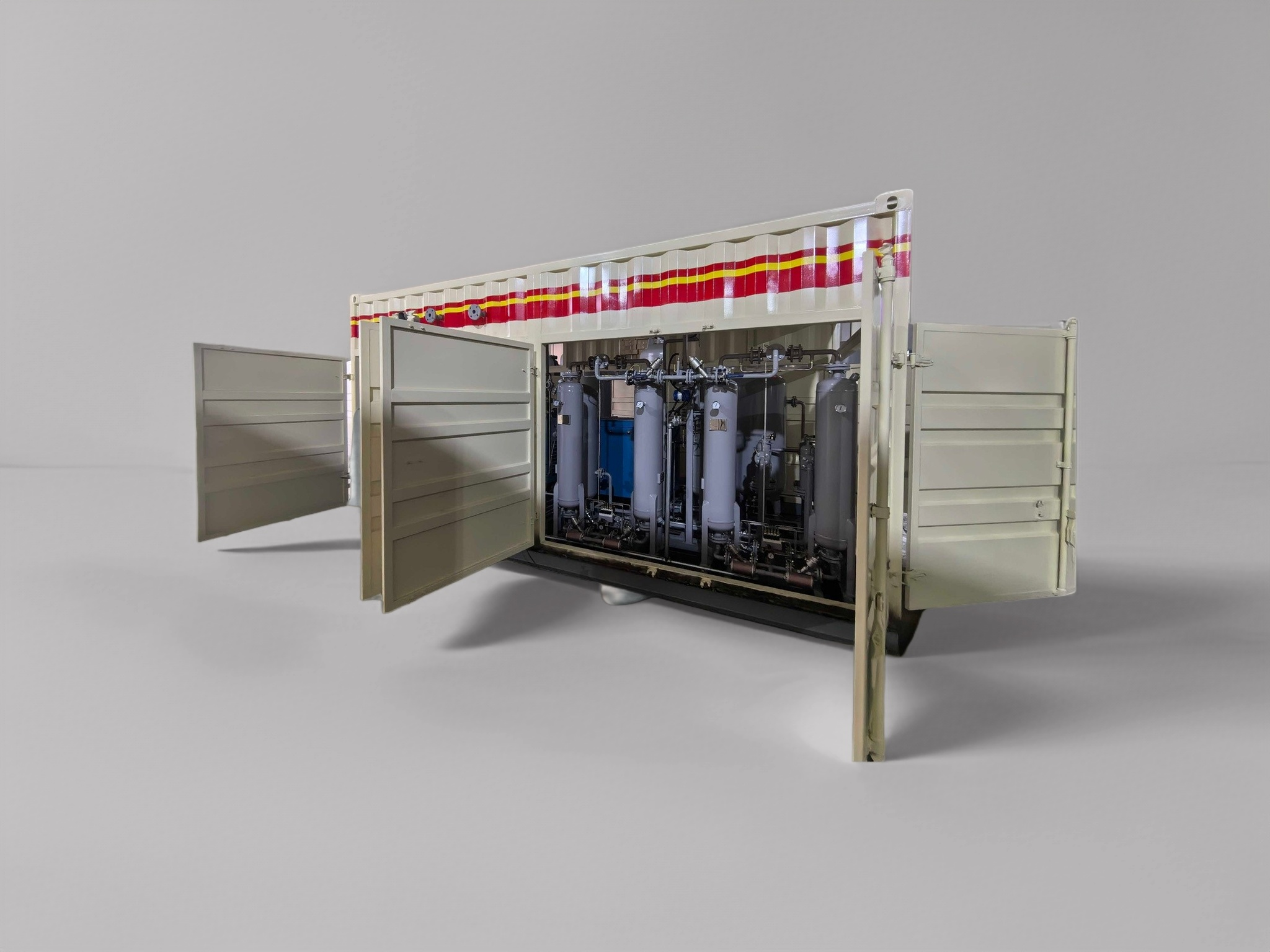

Modulare Stickstoffgeneratorsysteme bieten Skalierungsvorteile, da Anlagen mit einer Basiskapazität beginnen und diese bei wachsendem Bedarf erweitern können. Diese Systeme können mehrere Generatormodule parallel betreiben, was Redundanzvorteile bietet und gleichzeitig wechselnden Nachfrageprofilen gerecht wird. Fortschrittliche Steuerungssysteme verwalten den Modulbetrieb automatisch und optimieren den Energieverbrauch in Phasen geringer Nachfrage, während sie gleichzeitig eine ausreichende Versorgung in Spitzenzeiten sicherstellen.

Die Dimensionierung des Puffertanks beeinflusst ebenfalls die Systemleistung, da er Speicherkapazität bereitstellt, um Nachfragespitzen zu bewältigen, ohne dass die Generatoren kontinuierlich mit Maximalleistung arbeiten müssen. Eine geeignete Puffertankauslegung berücksichtigt die Nachfragevariabilität, die Systemreaktionszeit und die Druckanforderungen, um die Gesamteffizienz und Zuverlässigkeit des Systems zu optimieren.

Installations- und Infrastrukturvoraussetzungen

Integration in die Druckluftanlage

Stickstoffgeneratoren erfordern hochwertige Druckluft als Ausgangsmaterial, wodurch die Konstruktion und Wartung der Druckluftanlage zu entscheidenden Faktoren für die Gesamtleistung werden. Die Druckluftversorgung muss einen ausreichenden Druck bereitstellen, typischerweise 7–10 bar für die meisten Anwendungen, sowie eine ausreichende Durchflusskapazität, um den maximalen Stickstoffbedarf inklusive Systemverluste abzudecken. Zu den Luftqualitätsvorgaben gehören der maximale Feuchtigkeitsgehalt, Grenzwerte für Ölkontamination sowie Anforderungen an die Partikelfiltration, die je nach Stickstoffgeneratortechnologie und Reinheitsanforderungen variieren.

Die Vorbehandlungsausrüstung umfasst typischerweise gekühlte oder adsorptive Drucklufttrockner zur Reduzierung des Feuchtigkeitsgehalts, Koaleszenzfilter zur Entfernung von Ölaerosolen und Partikelfilter zur Beseitigung fester Verunreinigungen. Das Druckluftsystem sollte Redundanzmaßnahmen wie Ersatzkompressoren oder Puffertanks beinhalten, um eine kontinuierliche Stickstoffproduktion auch während Wartungsarbeiten oder Ausfällen der Kompressoren sicherzustellen.

Energierückgewinnungssysteme können die Gesamteffizienz erheblich verbessern, indem sie Abwärme aus der Luftverdichtung für die Gebäudeheizung oder industrielle Prozesse nutzen. Bei einigen Installationen wird die Wärmerückgewinnung mit Drucklufttrocknern kombiniert, wodurch der gesamte Energieverbrauch reduziert und die Systemleistung verbessert wird. Diese Effizienzsteigerungen rechtfertigen häufig zusätzliche Investitionskosten durch niedrigere Betriebskosten über die gesamte Lebensdauer des Systems.

Anforderungen an elektrische und Steuerungssysteme

Moderne Stickstoffgeneratoren verfügen über anspruchsvolle Steuerungssysteme, die eine geeignete elektrische Infrastruktur und Netzwerkanschlüsse für einen optimalen Betrieb erfordern. Der Strombedarf variiert je nach Systemkapazität und Technologie, wobei größere PSA-Systeme aufgrund der Ventilbetätigung und der Regenerationsheizung typischerweise mehr elektrische Energie verbrauchen als vergleichbare Membransysteme.

Die Integration von Steuerungssystemen ermöglicht es Stickstoffgeneratoren, mit Facility-Management-Systemen zu kommunizieren und Produktionsdaten, Alarmbenachrichtigungen sowie Leistungsanalysen über industrielle Kommunikationsprotokolle bereitzustellen. Fernüberwachungsfunktionen erlauben es Betreibern, die Systemleistung zu überwachen, Wartungshinweise zu erhalten und Betriebsparameter zentral aus der Leitstelle oder über mobile Geräte zu optimieren.

Bei der elektrischen Installation müssen Spannungsanforderungen, Motorschutz, Notabschaltfunktionen sowie die Einhaltung relevanter Elektrovorschriften und Sicherheitsstandards berücksichtigt werden. Eine ordnungsgemäße Erdung, Überspannungsschutzmaßnahmen und elektrische Isolierung gewährleisten einen sicheren Betrieb und schützen empfindliche elektronische Bauteile vor Problemen mit der Netzqualität und elektromagnetischen Störungen.

Analyse der Betriebskosten und Erwägungen zur Rentabilität

Energieverbrauch und Effizienzoptimierung

Energiekosten stellen typischerweise die größte betriebliche Ausgabe bei Stickstofferzeugungssystemen dar, weshalb die Optimierung der Effizienz für die langfristige Wirtschaftlichkeit entscheidend ist. PSA-Stickstoffgeneratoren verbrauchen Energie hauptsächlich durch die Erzeugung von Druckluft und den Betrieb von Ventilen, während Membransysteme vorwiegend auf Druckluftenergie angewiesen sind und nur minimale zusätzliche Energie benötigen. Das Verständnis dieser Energiemuster ermöglicht es Betreibern, Strategien zur Verringerung des Verbrauchs umzusetzen, ohne die Qualität oder Verfügbarkeit des Stickstoffs zu beeinträchtigen.

Die Verwendung von Frequenzumrichtern an Luftkompressoren ermöglicht es Systemen, die Drucklufterzeugung an den tatsächlichen Stickstoffbedarf anzupassen, wodurch der Energieverbrauch in Zeiten geringen Verbrauchs erheblich reduziert wird. Fortschrittliche Steuerungsalgorithmen können Bedarfsmuster vorhersagen und die Anlagen proaktiv für optimale Effizienz einstellen, während Lastverteilungsfunktionen zwischen mehreren Generatormodulen die Betriebsstunden gleichmäßig verteilen und somit die Lebensdauer der Anlagen verlängern.

Energiemonitoring-Systeme liefern detaillierte Verbrauchsdaten, die es Facility-Managern ermöglichen, Optimierungsmöglichkeiten zu identifizieren und Verbesserungsmaßnahmen zu verfolgen. Diese Systeme offenbaren häufig betriebliche Ineffizienzen wie übermäßige Spülraten, suboptimale Zyklenzeiten oder Druckluftlecks, die die Gesamteffizienz des Systems und die Betriebskosten erheblich beeinträchtigen.

Wartungsanforderungen und Servicekosten

Präventive Wartungsprogramme beeinflussen die Zuverlässigkeit, Leistung und die Gesamtbetriebskosten von Stickstoffgeneratoren erheblich. PSA-Systeme erfordern in regelmäßigen Abständen den Austausch des Kohlenstoff-Molekularsieb-Materials, typischerweise alle 5 bis 10 Jahre, abhängig von den Betriebsbedingungen und der Luftqualität. Die Wartung von Ventilen, der Austausch von Filtern sowie die Kalibrierung der Steuerungssysteme sind laufende Serviceanforderungen, die in die operativen Budgets einbezogen werden müssen.

Membran-Stickstoffgeneratoren erfordern aufgrund weniger beweglicher Teile im Allgemeinen weniger Wartung, wobei der Austausch des Membranmoduls typischerweise alle 3 bis 7 Jahre je nach Betriebsbedingungen und Qualität der Druckluft erforderlich ist. Membransysteme sind jedoch empfindlicher gegenüber Verunreinigungen der Druckluft, weshalb die Wartung des Vorreinigungssystems entscheidend für optimale Leistung und lange Membranlebensdauer ist.

Servicevertragsoptionen reichen von grundlegendem Teileersatz bis hin zu umfassenden Full-Service-Vereinbarungen, die vorbeugende Wartung, Notreparaturen und Leistungsgarantien beinhalten. Die Bewertung der Serviceoptionen erfordert die Berücksichtigung der internen Wartungskapazitäten, der kritischen Bedeutung der Anlagen und der Risikobereitschaft hinsichtlich möglicher Produktionsausfälle durch Geräteausfälle.

Führende Hersteller und Modellvergleiche

Industrieführende PSA-Systeme

Mehrere Hersteller dominieren den Markt für industrielle Stickstoffgeneratoren, wobei jeder spezifische Vorteile in bestimmten Anwendungen oder Betriebsbedingungen bietet. Atlas Copco liefert umfassende Stickstofferzeugungslösungen, die von kleinen Laborgeräten bis hin zu großen Industrieanlagen reichen, und zeichnet sich besonders durch integrierte Druckluft- und Stickstofferzeugungsanlagen aus. Die NGP+-Serie verfügt über fortschrittliche Steuerungssysteme, energieeffizienten Betrieb und ein modulares Design für eine einfache Erweiterung.

Parker Hannifin bietet spezialisierte Stickstoffgeneratoren für vielfältige Anwendungen mit besonderem Know-how in Hochreinheitssystemen für die Elektronik- und Pharmaindustrie. Die MAXIGAS-Serie erreicht Reinheitsgrade bis zu 99,999 % und verfügt über fortschrittliche Überwachungs- und Steuerungsfunktionen. South-Tek Systems konzentriert sich auf kostengünstige Lösungen für kleinere Anwendungen und bietet sowohl PSA- als auch Membrantechnologien mit wettbewerbsfähigen Preisen und zuverlässiger Leistung.

Peak Scientific ist auf Labor- und Analyseanwendungen spezialisiert und bietet kompakte Stickstoffgeneratoren mit ultra-hohen Reinheitsgraden und geringem Wartungsaufwand. Ihre Systeme integrieren sich nahtlos in analytische Instrumente und stellen gleichzeitig kostengünstige Alternativen zu Gasflaschen dar. Jeder Hersteller bietet einzigartige Vorteile, die je nach spezifischen Anforderungen der Anwendung, räumlichen Gegebenheiten und Budgetüberlegungen variieren.

Neue Technologien und Innovationstrends

Aktuelle technologische Entwicklungen bei der Stickstofferzeugung konzentrieren sich auf die Verbesserung der Energieeffizienz, die Reduzierung des Wartungsaufwands sowie die Steigerung der Systemintelligenz durch fortschrittliche Überwachungs- und Steuerungsfunktionen. Hybridsysteme, die eine Membran-Vorreinigung mit einer PSA-Nachreinigungsstufe kombinieren, erreichen hohe Reinheitsgrade und optimieren gleichzeitig den Energieverbrauch für bestimmte Anwendungen.

Die Integration des Internet der Dinge ermöglicht Funktionen wie vorausschauende Wartung, Fernüberwachung und Leistungsoptimierung durch cloudbasierte Analyseplattformen. Diese intelligenten Systeme können Betriebsparameter automatisch anhand von Nachfragemustern, Umgebungsbedingungen und Geräteleistungsdaten anpassen, um die Effizienz zu maximieren und gleichzeitig die Betriebskosten zu minimieren.

Die Forschung im Bereich fortschrittlicher Materialien entwickelt weiterhin verbesserte Adsorptions- und Membranmaterialien mit höherer Selektivität, längerer Lebensdauer und besserer Beständigkeit gegen Kontaminationen. Diese Verbesserungen bei den Materialien führen direkt zu einer besseren Systemleistung, geringerem Wartungsaufwand und niedrigeren Gesamtbetriebskosten für Endnutzer.

FAQ

Welche Faktoren bestimmen die geeignete Größe des Stickstoffgenerators für meine Anwendung

Eine korrekte Dimensionierung von Stickstoffgeneratoren erfordert die Analyse der maximalen Durchflussanforderungen, kontinuierlichen Verbrauchsraten, erforderlichen Reinheitsgrade und zukünftigen Erweiterungspläne. Berechnen Sie den gesamten Stickstoffverbrauch einschließlich Prozessanforderungen, Spülanwendungen und Sicherheitsmargen, und prüfen Sie anschließend die Nachfragemuster, um festzustellen, ob eine Pufferspeicherung erforderlich ist. Berücksichtigen Sie die Wirkungsgrade und Rückgewinnungsanteile des Generators, um die tatsächlichen Produktionskapazitätsanforderungen zu ermitteln. Konsultieren Sie Anwendungstechniker, um die Berechnungen zu überprüfen und eine optimale Systemdimensionierung für Ihre spezifischen Betriebsbedingungen und Leistungsanforderungen sicherzustellen.

Wie unterscheiden sich die Betriebskosten zwischen PSA- und Membran-Stickstoffgeneratoren

Die Betriebskostenvergleiche hängen in erster Linie vom Energieverbrauch, den Wartungsanforderungen und den Nutzungsmustern des Systems ab. PSA-Systeme weisen typischerweise einen geringeren Energieverbrauch pro Einheit erzeugtem Stickstoff bei höheren Reinheitsgraden auf, während Membransysteme Vorteile in Anwendungen mit niedrigerer Reinheit und minimalem Wartungsaufwand bieten. Berücksichtigen Sie die Kosten für Druckluft, Strompreise, Wartungspersonal und Ersatzteile bei der Bewertung der Gesamtbetriebskosten. Führen Sie eine Lebenszykluskostenanalyse durch, die Anschaffungskosten, Energieverbrauch, Wartungskosten und Produktivitätsvorteile umfasst, um die wirtschaftlichste Lösung für Ihre spezifische Anwendung und Betriebsbedingungen zu ermitteln.

Welche Anforderungen an die Druckluftqualität sind für eine optimale Leistung des Stickstofferzeugers notwendig

Stickstoffgeneratoren benötigen saubere, trockene Druckluft, um die vorgeschriebene Leistung und eine lange Gerätelebensdauer zu gewährleisten. Typische Anforderungen umfassen einen Drucktaupunkt unter -40 °C, einen Ölgehalt von weniger als 0,1 mg/m³ und eine Partikelfiltration bis 0,01 Mikrometer. Installieren Sie geeignete Vorbehandlungsanlagen, wie gekühlte oder adsorptive Drucklufttrockner, Koaleszenzfilter und Partikelfilter, entsprechend Ihrer Druckluftanlage und den Spezifikationen des Stickstoffgenerators. Eine regelmäßige Wartung der Druckluftaufbereitungsanlagen verhindert Kontaminationen, die die Bauteile des Generators beschädigen und die Stickstoffreinheit beeinträchtigen können. Überwachen Sie die Luftqualitätsparameter und tauschen Sie die Filtereinsätze gemäß den Herstellerempfehlungen aus, um eine optimale Systemleistung sicherzustellen.

Wie lange dauert die Installation eines Stickstoffgenerators normalerweise und welche Vorbereitungen am Aufstellungsort sind erforderlich

Der Installationszeitraum variiert je nach Systemkomplexität, Anforderungen an die Standortvorbereitung und der Integration in bestehende Versorgungssysteme und liegt typischerweise bei Standardinstallationen zwischen 2 und 8 Wochen. Die Standortvorbereitung umfasst die Infrastruktur für Druckluftversorgung, elektrische Anschlüsse, Stickstoff-Verteilungsleitungen sowie eine ausreichende Belüftung zur Gerätekühlung. Stellen Sie ausreichend Platz auf dem Boden für den Zugang zu den Geräten und deren Wartung sicher, unter Berücksichtigung einer zukünftigen Erweiterung, falls geplant. Koordinieren Sie die Anschlüsse an die Versorgungsleitungen – einschließlich elektrischer Energie, Druckluftversorgung und Integration des Steuerungssystems – mit den Facility-Engineering-Teams. Planen Sie die Installation während vorgesehener Wartungszeiten, um Produktionsausfälle zu minimieren, und berücksichtigen Sie ausreichend Zeit für Inbetriebnahme, Tests und die Schulung der Bediener.

Inhaltsverzeichnis

- Grundlagen der Stickstoff-Erzeugungstechnologien

- Wichtige Leistungsparameter und Spezifikationen

- Installations- und Infrastrukturvoraussetzungen

- Analyse der Betriebskosten und Erwägungen zur Rentabilität

- Führende Hersteller und Modellvergleiche

-

FAQ

- Welche Faktoren bestimmen die geeignete Größe des Stickstoffgenerators für meine Anwendung

- Wie unterscheiden sich die Betriebskosten zwischen PSA- und Membran-Stickstoffgeneratoren

- Welche Anforderungen an die Druckluftqualität sind für eine optimale Leistung des Stickstofferzeugers notwendig

- Wie lange dauert die Installation eines Stickstoffgenerators normalerweise und welche Vorbereitungen am Aufstellungsort sind erforderlich