Las aplicaciones industriales en sectores como la fabricación, el envasado de alimentos, la electrónica y los laboratorios dependen cada vez más del gas de nitrógeno de alta pureza para procesos críticos. En lugar de depender de entregas costosas de cilindros o suministros masivos de nitrógeno líquido, muchas empresas están descubriendo las ventajas operativas y los ahorros de costos a largo plazo de los sistemas de generación de nitrógeno in situ. Estas máquinas sofisticadas producen gas de nitrógeno directamente en sus instalaciones, eliminando la dependencia de la cadena de suministro y garantizando una pureza y disponibilidad constantes del gas cuando se necesite.

El mercado de generación de nitrógeno ha evolucionado significativamente en los últimos años, con tecnologías avanzadas de adsorción por oscilación de presión y sistemas de separación por membrana que ofrecen una eficiencia y fiabilidad sin precedentes. Modernos generadores de nitrógeno proporcionan niveles de pureza precisos que van desde el 95% hasta el 99,999%, cumpliendo requisitos rigurosos para la fabricación farmacéutica, la fabricación de semiconductores y aplicaciones especializadas en laboratorios. Comprender las especificaciones técnicas, los parámetros operativos y los criterios de selección resulta esencial para los responsables de compras y los ingenieros de instalaciones encargados de elegir el sistema óptimo para sus necesidades específicas.

Esta guía completa de compra examina las últimas tecnologías de generación de nitrógeno, compara a los principales fabricantes y modelos, y proporciona un análisis detallado de los factores críticos que influyen en la selección del sistema. Desde los cálculos iniciales de capacidad hasta las consideraciones de mantenimiento continuo, exploramos todos los aspectos que afectan el costo total de propiedad y la eficacia operativa de las inversiones en generación de nitrógeno.

Comprensión de las Tecnologías de Generación de Nitrógeno

Sistemas de Adsorción por Oscilación de Presión

La adsorción por oscilación de presión representa la tecnología más ampliamente adoptada para la generación industrial de nitrógeno, utilizando tamices moleculares de carbono especializados para separar el nitrógeno del aire comprimido. Estos sistemas funcionan mediante variaciones cíclicas de presión, en las que el aire comprimido pasa a través de torres de adsorción que contienen tamiz molecular de carbono material que retiene selectivamente moléculas de oxígeno mientras permite el paso del nitrógeno. El proceso alterna entre fases de presurización y despresurización, regenerando el material adsorbente y garantizando la producción continua de nitrógeno.

Los generadores de nitrógeno por PSA suelen alcanzar niveles de pureza entre el 95 % y el 99,999 %, lo que los hace adecuados para diversas aplicaciones, desde fabricación general hasta ensamblaje de electrónica de precisión. La tecnología destaca en aplicaciones que requieren flujos moderados a altos de nitrógeno, con sistemas disponibles en capacidades que van desde pequeñas unidades de laboratorio que producen 5 metros cúbicos por hora hasta grandes instalaciones industriales que generan más de 2000 metros cúbicos por hora. El consumo energético varía según los requisitos de pureza, siendo necesaria una mayor entrada de energía y consumo de aire comprimido para especificaciones de mayor pureza.

Los sistemas modernos de PSA incorporan algoritmos de control avanzados y tecnología de sensores para optimizar el tiempo del ciclo, monitorear los parámetros de rendimiento y proporcionar alertas de mantenimiento predictivas. Estas características inteligentes mejoran la eficiencia operativa al tiempo que reducen el consumo de energía y aumentan la vida útil del equipo a través de condiciones de funcionamiento optimizadas.

Tecnología de Separación por Membrana

Los generadores de nitrógeno por membrana utilizan tecnología de membrana de fibra hueca para separar el nitrógeno del aire comprimido mediante principios de permeación selectiva. El sistema fuerza el aire comprimido a través de miles de fibras huecas microscópicas, donde el oxígeno, el vapor de agua y el dióxido de carbono penetran a través de las paredes de la membrana a velocidades más rápidas que el nitrógeno. Esta permeación diferencial crea un flujo rico en nitrógeno que sale del módulo de membrana como gas de producto.

Los sistemas de membrana generalmente producen nitrógeno con niveles de pureza entre el 95% y el 99,5%, lo que los hace ideales para aplicaciones donde la pureza ultra alta no es crítica, pero el suministro fiable de nitrógeno es esencial. Estos sistemas ofrecen varias ventajas, incluyendo la ausencia de partes móviles, requisitos mínimos de mantenimiento, capacidad de arranque instantáneo y operación silenciosa. La ausencia de componentes de ciclo elimina las fluctuaciones de presión y proporciona una salida de nitrógeno en estado estacionario adecuada para aplicaciones de proceso continuo.

La eficiencia energética en los sistemas de membrana depende principalmente de la calidad del aire comprimido y de la presión de funcionamiento, y las presiones más altas generalmente mejoran las tasas de recuperación de nitrógeno. Sin embargo, la compensación entre la pureza del nitrógeno y la eficiencia de recuperación requiere una optimización cuidadosa basada en requisitos específicos de aplicación y consideraciones de costos de operación.

Parámetros y especificaciones clave de rendimiento

Normas de calidad y pureza del nitrógeno

La pureza del nitrógeno representa la especificación más crítica para cualquier generador de Nitrógeno , afectando directamente la idoneidad de la aplicación y la eficacia del proceso. Las aplicaciones industriales suelen clasificar la pureza del nitrógeno en varias categorías, desde grado comercial con una pureza del 95-98 % para aplicaciones generales de fabricación y envasado, hasta grados de pureza ultralta superiores al 99,999 % para procesos de semiconductores e instrumentación analítica.

Las aplicaciones de envasado en la industria alimentaria y de bebidas generalmente requieren una pureza del nitrógeno entre el 97 % y el 99,5 % para desplazar eficazmente el oxígeno y prolongar la vida útil del producto sin introducir contaminantes. La fabricación farmacéutica y de dispositivos médicos exige frecuentemente niveles de pureza superiores al 99,5 % para cumplir con los requisitos regulatorios y garantizar la calidad del producto. La fabricación electrónica, especialmente la fabricación de semiconductores, requiere nitrógeno de pureza ultralta con contenido mínimo de humedad e impurezas traza medidas en partes por billón.

Los sistemas de monitoreo de calidad integrados en generadores modernos de nitrógeno analizan continuamente la pureza del producto mediante sensores de oxígeno, analizadores de humedad y equipos de detección de impurezas traza. Estas capacidades de monitoreo proporcionan retroalimentación en tiempo real para el control del proceso, a la vez que generan la documentación necesaria para la garantía de calidad y el cumplimiento normativo en industrias reguladas.

Capacidad de caudal y escalabilidad

La determinación de la capacidad adecuada de caudal de nitrógeno requiere un análisis exhaustivo de la demanda máxima, las tasas de consumo continuo y los planes futuros de expansión. Los requisitos de caudal varían significativamente según las aplicaciones, desde pequeños instrumentos de laboratorio que consumen menos de 1 metro cúbico por hora hasta procesos industriales a gran escala que requieren cientos o miles de metros cúbicos por hora. Un dimensionamiento preciso de la capacidad evita el sobredimensionamiento del equipo, lo cual incrementa los costos de capital y operativos, al mismo tiempo que previene el subdimensionamiento, que puede comprometer las capacidades de producción.

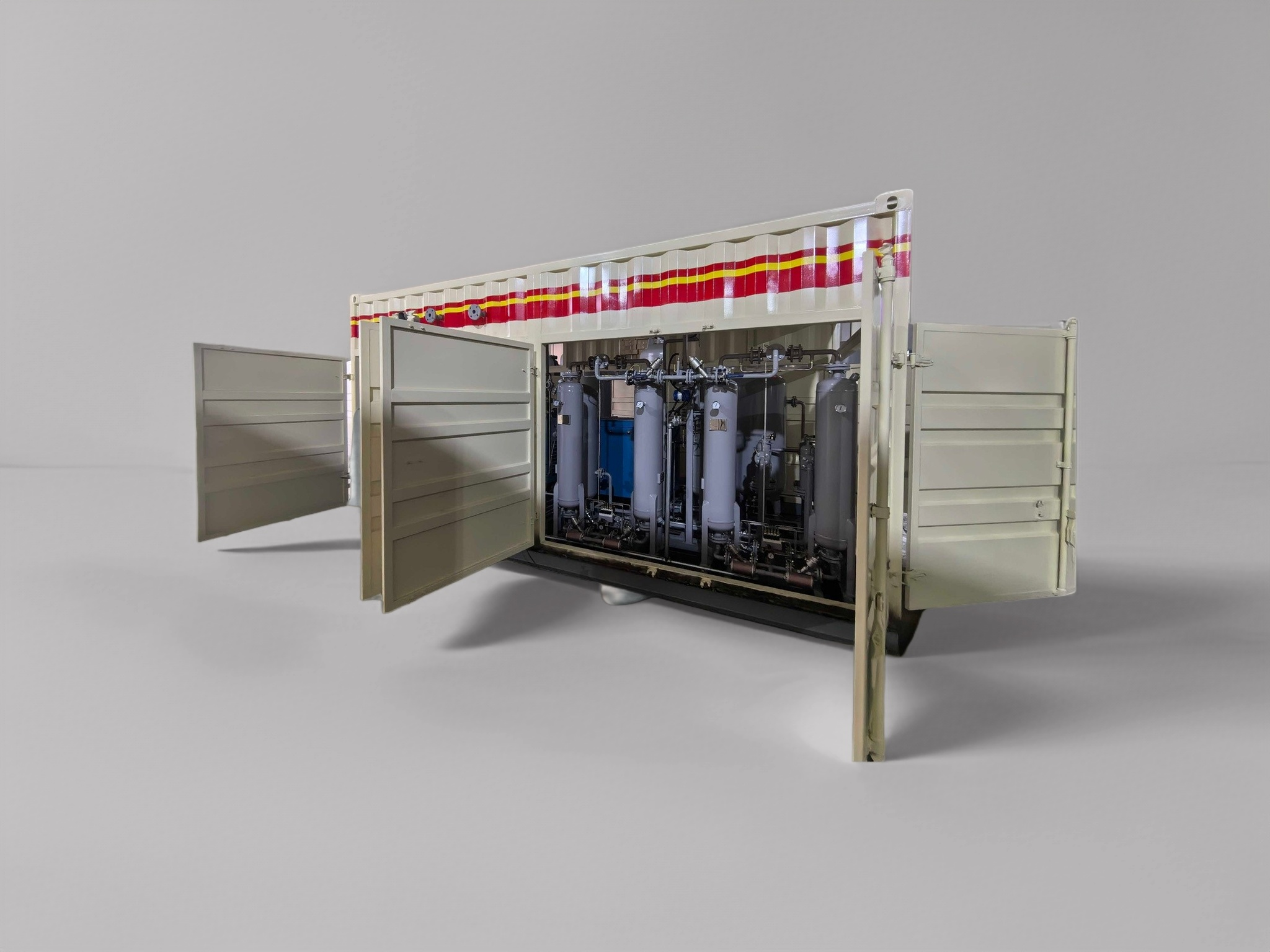

Los sistemas modulares de generación de nitrógeno ofrecen ventajas de escalabilidad, permitiendo a las instalaciones comenzar con una capacidad básica y expandirse conforme aumenten los requisitos. Estos sistemas pueden operar múltiples módulos generadores en paralelo, proporcionando beneficios de redundancia mientras se adaptan a patrones de demanda variables. Los sistemas avanzados de control gestionan automáticamente la operación de los módulos, optimizando el consumo de energía durante períodos de baja demanda y garantizando un suministro adecuado durante los picos de uso.

El dimensionamiento del tanque tampón también influye en el rendimiento del sistema, proporcionando capacidad de almacenamiento para manejar aumentos de demanda sin requerir que los generadores operen continuamente a máxima capacidad. El diseño adecuado del tanque tampón considera la variabilidad de la demanda, el tiempo de respuesta del sistema y los requisitos de presión para optimizar la eficiencia y confiabilidad general del sistema.

Requisitos de instalación e infraestructura

Integración del Sistema de Aire Comprimido

Los generadores de nitrógeno requieren aire comprimido de alta calidad como materia prima, por lo que el diseño y mantenimiento del sistema de aire comprimido son factores críticos en el rendimiento general. El suministro de aire comprimido debe proporcionar una presión adecuada, típicamente de 7 a 10 bar para la mayoría de las aplicaciones, con capacidad de flujo suficiente para satisfacer la demanda máxima de nitrógeno más las pérdidas del sistema. Las especificaciones de calidad del aire incluyen contenido máximo de humedad, límites de contaminación por aceite y requisitos de filtrado de partículas que varían según la tecnología del generador de nitrógeno y los requerimientos de pureza.

El equipo de pretratamiento normalmente incluye secadores de aire refrigerados o por desecante para reducir el contenido de humedad, filtros coalescentes para eliminar aerosoles de aceite y filtros de partículas para eliminar contaminantes sólidos. El sistema de aire comprimido debería incorporar medidas de redundancia, como compresores de respaldo o tanques acumuladores de aire, para garantizar la producción continua de nitrógeno incluso durante el mantenimiento o fallos del compresor.

Los sistemas de recuperación de energía pueden mejorar significativamente la eficiencia general al aprovechar el calor residual del aire comprimido para calefacción de instalaciones o aplicaciones industriales. Algunas instalaciones integran la recuperación de calor con secadores de aire comprimido, reduciendo el consumo energético total mientras mejoran el rendimiento del sistema. Estas mejoras de eficiencia suelen justificar la inversión adicional de capital mediante costos operativos reducidos durante el ciclo de vida del sistema.

Requisitos del Sistema Eléctrico y de Control

Los generadores modernos de nitrógeno incorporan sistemas de control sofisticados que requieren una infraestructura eléctrica adecuada y conectividad de red para un funcionamiento óptimo. Los requisitos de energía varían según la capacidad del sistema y la tecnología, siendo típico que los sistemas PSA de mayor tamaño consuman más energía eléctrica que los sistemas de membrana comparables debido a los requisitos de accionamiento de válvulas y calentamiento de regeneración.

Las capacidades de integración del sistema de control permiten que los generadores de nitrógeno se comuniquen con los sistemas de gestión de instalaciones, proporcionando datos de producción, notificaciones de alarma y análisis de rendimiento a través de protocolos industriales de comunicación. Las capacidades de monitoreo remoto permiten a los operadores supervisar el rendimiento del sistema, recibir alertas de mantenimiento y optimizar los parámetros operativos desde salas de control centralizadas o dispositivos móviles.

La instalación eléctrica debe considerar los requisitos de voltaje, protección del motor, capacidad de parada de emergencia y cumplimiento con los códigos eléctricos y normas de seguridad aplicables. Una correcta puesta a tierra, protección contra sobretensiones y aislamiento eléctrico garantizan un funcionamiento seguro, protegiendo al mismo tiempo los componentes electrónicos sensibles frente a problemas de calidad de energía e interferencias electromagnéticas.

Análisis de Costos Operativos y Consideraciones de ROI

Consumo de Energía y Optimización de la Eficiencia

Los costos energéticos suelen representar el mayor gasto operativo en los sistemas de generación de nitrógeno, por lo que la optimización de la eficiencia es crucial para la viabilidad económica a largo plazo. Los generadores de nitrógeno por PSA consumen energía principalmente mediante la producción de aire comprimido y el funcionamiento de las válvulas, mientras que los sistemas de membranas dependen fundamentalmente de la energía del aire comprimido con requisitos adicionales mínimos de potencia. Comprender estos patrones energéticos permite a los operadores implementar estrategias para reducir el consumo sin comprometer la calidad o disponibilidad del nitrógeno.

La tecnología de variadores de frecuencia en los compresores de aire permite que los sistemas ajusten la producción de aire comprimido a la demanda real de nitrógeno, reduciendo significativamente el desperdicio de energía durante períodos de bajo consumo. Algoritmos avanzados de control pueden predecir patrones de demanda y preparar previamente el equipo para lograr una eficiencia óptima, mientras que las capacidades de equilibrio de carga entre múltiples módulos generadores distribuyen uniformemente las horas de funcionamiento, prolongando así la vida útil del equipo.

Los sistemas de monitoreo energético proporcionan datos detallados sobre el consumo que permiten a los responsables de instalaciones identificar oportunidades de optimización y hacer un seguimiento de las iniciativas de mejora. Estos sistemas suelen revelar ineficiencias operativas, como tasas excesivas de purga, tiempos de ciclo subóptimos o fugas de aire comprimido, que afectan significativamente la eficiencia general del sistema y los costos operativos.

Requisitos de mantenimiento y costos de servicio

Los programas de mantenimiento preventivo influyen significativamente en la fiabilidad, el rendimiento y el costo total de propiedad de los generadores de nitrógeno. Los sistemas PSA requieren el reemplazo periódico del material de tamiz molecular de carbono, típicamente cada 5 a 10 años dependiendo de las condiciones operativas y la calidad del aire. El mantenimiento de válvulas, el reemplazo de filtros y la calibración del sistema de control representan requisitos de servicio continuos que deben incluirse en los presupuestos operativos.

Los generadores de nitrógeno por membrana generalmente requieren menos mantenimiento debido a que tienen menos partes móviles, y el reemplazo del módulo de membrana suele ser necesario cada 3 a 7 años según las condiciones de operación y la calidad del aire de alimentación. Sin embargo, los sistemas de membrana son más sensibles a la contaminación del aire comprimido, por lo que el mantenimiento del sistema de pretratamiento es fundamental para garantizar un rendimiento óptimo y una mayor vida útil de la membrana.

Las opciones de contratos de servicio van desde cobertura básica de piezas hasta acuerdos integrales de servicio completo que incluyen mantenimiento preventivo, reparaciones de emergencia y garantías de rendimiento. La evaluación de las opciones de servicio requiere considerar las capacidades internas de mantenimiento, la criticidad del equipo y la tolerancia al riesgo frente a posibles interrupciones en la producción debidas a fallos del equipo.

Principales fabricantes y comparación de modelos

Sistemas PSA líderes en la industria

Varios fabricantes dominan el mercado de generadores industriales de nitrógeno, cada uno ofreciendo ventajas distintas en aplicaciones específicas o condiciones operativas. Atlas Copco proporciona soluciones completas de generación de nitrógeno que van desde unidades pequeñas para laboratorio hasta sistemas industriales grandes, con una fortaleza particular en paquetes integrados de aire comprimido y generación de nitrógeno. Su serie NGP+ cuenta con sistemas avanzados de control, funcionamiento energéticamente eficiente y diseño modular para facilitar la ampliación.

Parker Hannifin ofrece generadores de nitrógeno especializados para diversas aplicaciones, con experiencia particular en sistemas de alta pureza para aplicaciones electrónicas y farmacéuticas. Su serie MAXIGAS proporciona niveles de pureza hasta el 99,999 % con capacidades avanzadas de monitoreo y control. South-Tek Systems se centra en soluciones rentables para aplicaciones más pequeñas, ofreciendo tecnologías tanto por PSA como por membranas con precios competitivos y rendimiento confiable.

Peak Scientific se especializa en aplicaciones de laboratorio y analíticas, proporcionando generadores de nitrógeno compactos con capacidades de ultra alta pureza y bajos requisitos de mantenimiento. Sus sistemas se integran perfectamente con la instrumentación analítica al tiempo que proporcionan alternativas rentables para el suministro de gas de la botella. Cada fabricante ofrece ventajas únicas dependiendo de los requisitos específicos de la aplicación, las limitaciones de las instalaciones y las consideraciones presupuestarias.

Tecnologías emergentes y tendencias de innovación

Los recientes avances tecnológicos en la generación de nitrógeno se centran en mejorar la eficiencia energética, reducir los requisitos de mantenimiento y mejorar la inteligencia del sistema mediante capacidades avanzadas de monitoreo y control. Los sistemas híbridos que combinan la prepurificación de la membrana con las etapas de pulido PSA logran altos niveles de pureza al tiempo que optimizan el consumo de energía para aplicaciones específicas.

La integración del Internet de las Cosas permite capacidades de mantenimiento predictivo, monitoreo remoto y optimización del rendimiento mediante plataformas analíticas basadas en la nube. Estos sistemas inteligentes pueden ajustar automáticamente los parámetros de funcionamiento según los patrones de demanda, las condiciones ambientales y los datos de rendimiento del equipo para maximizar la eficiencia y minimizar los costos operativos.

La investigación en materiales avanzados continúa desarrollando materiales adsorbentes y membranas mejorados con mayor selectividad, vida útil más larga y mejor resistencia a la contaminación. Estas mejoras en los materiales se traducen directamente en un mejor rendimiento del sistema, menores requisitos de mantenimiento y un menor costo total de propiedad para los usuarios finales.

Preguntas frecuentes

¿Qué factores determinan el tamaño adecuado del generador de nitrógeno para mi aplicación?

El tamaño adecuado del generador de nitrógeno requiere un análisis de los requisitos de caudal máximo, las tasas de consumo continuo, los niveles de pureza requeridos y los planes de expansión futuros. Calcular el consumo total de nitrógeno, incluidos los requisitos del proceso, las aplicaciones de depuración y los márgenes de seguridad, y luego considerar los patrones de demanda para determinar si se necesita almacenamiento de búfer. Factor de las clasificaciones de eficiencia de los generadores y porcentajes de recuperación para determinar los requisitos reales de capacidad de producción. Consulte con los ingenieros de aplicaciones para verificar los cálculos y garantizar el tamaño óptimo del sistema para sus condiciones de funcionamiento y requisitos de rendimiento específicos.

¿Cómo se comparan los costes de explotación entre los generadores de nitrógeno de PSA y de membrana?

Las comparaciones de costos operativos dependen principalmente del consumo de energía, los requisitos de mantenimiento y los patrones de utilización del sistema. Los sistemas PSA suelen ofrecer un menor consumo de energía por unidad de nitrógeno producida a niveles más altos de pureza, mientras que los sistemas de membranas ofrecen ventajas en aplicaciones que requieren menor pureza con mantenimiento mínimo. Considere los costos del aire comprimido, las tarifas eléctricas, la mano de obra para mantenimiento y los gastos de repuestos al evaluar los costos operativos totales. Realice un análisis de costo del ciclo de vida que incluya costos de capital, consumo de energía, gastos de mantenimiento y beneficios de productividad para determinar la solución más económica para su aplicación específica y condiciones operativas.

¿Qué requisitos de calidad del aire comprimido son necesarios para el rendimiento óptimo del generador de nitrógeno?

Los generadores de nitrógeno requieren aire comprimido limpio y seco para alcanzar el rendimiento especificado y una larga vida útil del equipo. Los requisitos típicos incluyen un punto de rocío a presión inferior a -40 °C, contenido de aceite inferior a 0,1 mg/m³ y filtración de partículas hasta 0,01 micrones. Instale equipos de pretratamiento adecuados, como secadores de aire refrigerados o por adsorción, filtros coalescentes y filtros de partículas, según las especificaciones de su sistema de aire comprimido y del generador de nitrógeno. El mantenimiento regular del equipo de tratamiento del aire comprimido evita la contaminación que podría dañar los componentes del generador y reducir la pureza del nitrógeno. Supervise los parámetros de calidad del aire y reemplace los elementos filtrantes según las recomendaciones del fabricante para garantizar un rendimiento óptimo del sistema.

¿Cuánto tiempo suele llevar la instalación de un generador de nitrógeno y qué preparación del sitio se requiere?

El plazo de instalación varía según la complejidad del sistema, los requisitos de preparación del sitio y la integración con las instalaciones existentes, y generalmente oscila entre 2 y 8 semanas para instalaciones estándar. La preparación del sitio incluye infraestructura para suministro de aire comprimido, conexiones eléctricas, tuberías de distribución de nitrógeno y ventilación adecuada para el enfriamiento del equipo. Asegúrese de contar con espacio suficiente en el suelo para el acceso y mantenimiento del equipo, considerando una posible expansión futura si está prevista. Coordinar las conexiones de servicios, incluyendo energía eléctrica, suministro de aire comprimido e integración del sistema de control, con los equipos de ingeniería de la instalación. Planifique la instalación durante los períodos programados de mantenimiento para minimizar interrupciones en la producción y permitir tiempo suficiente para la puesta en marcha del sistema, pruebas y capacitación de operadores.

Tabla de Contenido

- Comprensión de las Tecnologías de Generación de Nitrógeno

- Parámetros y especificaciones clave de rendimiento

- Requisitos de instalación e infraestructura

- Análisis de Costos Operativos y Consideraciones de ROI

- Principales fabricantes y comparación de modelos

-

Preguntas frecuentes

- ¿Qué factores determinan el tamaño adecuado del generador de nitrógeno para mi aplicación?

- ¿Cómo se comparan los costes de explotación entre los generadores de nitrógeno de PSA y de membrana?

- ¿Qué requisitos de calidad del aire comprimido son necesarios para el rendimiento óptimo del generador de nitrógeno?

- ¿Cuánto tiempo suele llevar la instalación de un generador de nitrógeno y qué preparación del sitio se requiere?